شاخص اندازه گیری بهینه کنترل بویلر

در این پست چهار شاخص اندازه گیری بهینه کنترل بویلر را مورد بررسی قرار میدهیم. شما میتوانید با مطالعه آن اشکالات سیستم کنترل و مدیریت فرآیند بویلر یا دیگ بخار را در یابید.

هدف از کنترل دیگ بخار دستیابی به عملکردی ایمن، قابلیت اطمینان و فعالیت بهینه بویلر با توجه به نیازمندی متقاضی و کارفرمایان است.

این تقاضاها که در موضوعاتی چون دریافت پاسخ سریع و صحیح از سیستمها و همچنین توجه به مصرف سوخت و مدیریت هزینهها را دارد که با نگاهی ویژه به توجه خطرات ایجاد آلودگیها را در این سیستم هاست.

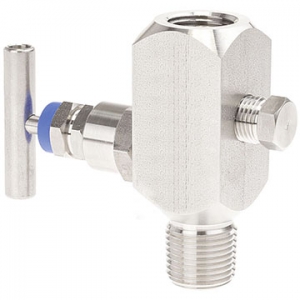

اگرچه ممکن است اپراتورها فکر کنند که تنظیم دورهای منحنیهای سوخت به هوا یا ثابتهای حلقه کنترل منجر به عملکرد مطلوب میشود. اما واقعیت این است که کیفیت تجهیزات اندازه گیری و میدان تحریک پایهای برای ایجاد کنترل بهینه است. همانند شکل زیر:

اغلب هنگام بروز مشکلات عملیاتی، دستور کار برای “تنظیم دیگ بخار” صادر میشود. این ممکن است برای مدتی مفید باشد. اما تنظیم حلقه و تنظیم منحنی بر مشکلات دستگاههای زمینهای در ریشه بسیاری از مشکلات عملکرد دیگ بخار غلبه نخواهد کرد.

برای حل واقعی مسائل قابلیت اطمینان و دستیابی به یک گام تغییر در عملکرد دیگ بخار، اپراتورها اغلب باید با ابزارها و محرکها کار کنند.

در اکثر عملیات کنترلی، تکرارپذیری اندازه گیری مهمتر از دقت مطلق است. دقت را میتوان با نرم افزار تنظیم کرد، اما خوانش نامنظم را نمیتوانیم برای نرم افزار تنظیم کنیم.

تنها راه جبران کمبود تکرارپذیری ساخت “زیر سازی” اضافی در کنترل است که قابلیت اطمینان، پاسخ و نتایج کسب و کار را به خطر میاندازد.

حتی اساسیترین پروسههای دیگ بخار، مانند دیگ بخار وکیوم شده با یک مشعل شکل زیر به انواع گوناگونی از ابزار دقیق فرآیند نیاز دارند.

اگر هر یک از این دستگاهها عملکرد کافی نداشته باشند، احتمال دارد عملکرد کل واحد آسیب ببیند.

متأسفانه، انجام برخی از این اندازه گیریها به طور قابل اعتماد میتواند چالش برانگیز باشد.

این مقاله بر روی چهار شاخص کلیدی اندازه گیری در دیگ بخار یا بویلر متمرکز شده است.

۴ شاخص کلیدی اندازه گیری در بویلرها:

- سطح مخزن

- جریان سوخت

- جریان هوا

- اکسیژن گاز دودکش

سطح مخزن

سطح مخزن برای ایمنی و قابلیت اطمینان بسیار مهم است. کنترل نادرست سطح میتواند منجر به عدم ایمنی و آسیب به تجهیزات شود.

سطوح بالا میتواند باعث انتقال آب شود که بازده انتقال حرارت را کاهش میدهد. احتمالاً به تجهیزات پایین دست مانند توربین های بخار آسیب میرساند.

سطح پایین لولهها را در معرض گرمای بیش از حد قرار میدهد. در نتیجه آسیب لوله و خاموش شدن برنامه ریزی نشده رخ میدهد.

در بررسی شاخص اندازه گیری بهینه کنترل بویلر اندازه گیری سطح مخزن به همان سادگی که ممکن است به نظر برسد نیست.

چالشهای معمول شامل نیاز به تجهیزات فشار بالا و دمای بالا، این واقعیت است که چگالی و دی الکتریک (DC) آب و بخار با تغییر فشار و دما متفاوت است و محدوده کنترل در یک بازه کوچک است.

موضوع دیگر پدیده کوچک شدن و تورم است. با کاهش نیاز به بخار، فشار مخزن افزایش مییابد که حبابهای بخار را فشرده میکند. حتی اگر در واقع افزایش یابد میتواند باعث کاهش سطح شود.

برعکس، با افزایش تقاضای بخار، فشار مخزن کاهش مییابد. حبابهای گاز منبسط میشوند که اغلب باعث میشود سطح افزایش یابد.

برای کمک به جبران جمع شدگی و تورم، مهندسان کنترل دیگ بخار، از استراتژیهای کنترل سه عنصر استفاده میکنند. طوری که همزمان جریان بخار را بررسی میکنند، میزان آب خوراکی که به سمت مخزن بخار و سطح آب مخزن بخار جریان دارد.

علاوه بر این، جبران فشار و دما باید یا در ابزار سطح یا در سیستم کنترل رایانه انجام شود.

اندازه گیری سطح مخرن

اندازه گیری سطح مخرن برای ایمنی و قابلیت اطمینان بیشتر توصیه میشود و از آنجا که یک مخزن بخار میتواند به دلیل گرم شدن نامنظم در طول زمان ناهموار باشد، اندازه گیری اضافی در جلو و عقب اغلب ترجیح داده میشود.

بهترین روش دیگر استفاده از فناوریهای مختلف اندازه گیری برای افزونگی اندازه گیری است.

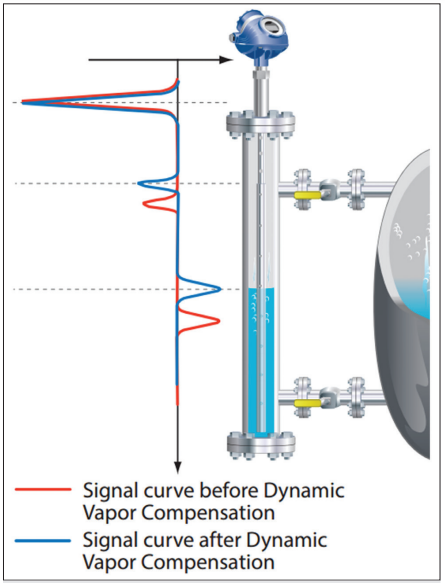

شکل زیر یک روش برای به دست آوردن افزونگی اندازه گیری از طریق ترکیب فناوریهای سطح فشار دیفرانسیل (DP) و رادار موج هدایت شده (GWR) را به تصویر میکشد.

رادار موج هدایت شده (GWR)

GWR میتواند به ویژه در بدست آوردن اندازه گیری قابل اطمینان مخزن برای مواردی که سطح بطور مداوم در حال چرخش است، بسیار مفید میباشد.

محفظه اندازه گیری جداگانهای که با GWR استفاده میشود میتواند اثرات نوسانات بار را کاهش دهد. تا حدی کوچک یا متورم شود.

GWR زمان گریز پالسهای الکترومغناطیسی را اندازهگیری میکند. همچنین مستقل از چگالی است. اما بخار DC میتواند تا ۲۰ درصد خطا ایجاد کند و با تغییرات فشار متفاوت است. به همین دلیل ، هنگام استفاده از این فناوری سطح ، باید DC جبران شود.

جبران کمبود را میتوان در کنترلهای رایانهای انجام داد. اما به دست آوردن مقدار DC برای آنچه GWR میبیند اغلب دشوار است.

یک روش مستقیم کار با دستگاه GWR است که این جبران خسارت را در داخل انجام میدهد.

جبران بخار پویا (DVC) نامیده میشود. با قرار دادن یک جسم بازتابنده ثابت در مسیر امواج رادار، کاملا بالاتر از هر چیزی که انتظار میرود.

سطح مایع مانند شکل فوق

GWR فاصله اندازهگیری شده را با بازتابنده با فاصله شناخته شده خود مقایسه میکند. به این منظور که مقدار جبرانی را ایجاد کند که برای همه قرائتها اعمال میشود.

از آنجا که این مقدار تصحیح را به طور مداوم تعیین میکند، تحت هر شرایطی خطاهای اندازهگیری را تصحیح میکند. همچنین میزان خطا را به کمتر از ۲ درصد کاهش میدهد.

سنجش جریان سوخت

رویکرد بهینهسازی احتراق اساساً انگیزهای برای دستیابی به تعادل جرم بین سوخت و اکسیژن است. بنابراین اندازهگیری سوخت باید از نوع جریان جرم باشد.

یک سوال مهم که از منظر شاخص اندازهگیری بهینه کنترل بویلر باید هنگام انتخاب تجهیز برای جریان سوخت به آن پاسخ دهید، این است که چه چیزی متغیر است؟

اگر متغیرهای فرآیند تقریباً ثابت باشند، اندازهگیری جریان حجمی کم هزینهترین انتخاب است و میتواند گزینه خوبی باشد.

تغییر در میزان جریان سوخت، دما، فشار یا مقدار گرمایش به کنتوری احتیاج دارد که بتواند این تغییرات را آدرسدهی کند یا نسبتاً به آنها غیر حساس باشد.

هر تغییری ممکن است باعث ایجاد خطا در کنتورهای حجمی مورد استفاده در سوختهای گازی شود.

تغییرات فشار

تغییرات فشار تقریباً در هر اندازهگیری سوخت وجود دارد که به دلیل از دست دادن فشار ناشی از اصطکاک لوله بین تنظیم کننده و کنتور، افت تنظیم کننده و بیثباتی فشارسنج است.

هنگامی که فشار سوخت و تغییرات دما دلیل اصلی تغییر باشند، میتوان جبران خارجی را به جریان سنج اضافه کرد تا دقت آن را بهبود بخشد.

گزینه بهتر استفاده از ترانسمیترهای جرمی چند متغیره است که فشار، دما یا سرعت جریان را در دستگاه جبران میکند.

با این حال، برخی از دیگهای بخار با گاز فرآیند، گاز ضایعات یا هر چیزی که کم هزینهترین سوخت در یک زمان باشد، سوختگیری میکنند.

از آنجا که مقدار گرمایش چنین سوختهایی میتواند در طیف وسیعی متفاوت باشد، اندازهگیری جریان مستقیم کوریولیس در این شرایط معمولاً بهترین راه است.

بعلاوه، هرگونه تغییر در دمای آب تغذیه به تغییرات متناظر در سرعت پخت نیاز دارد.

اندازهگیری جریان معمولاً شامل توازن معاملات بین تعدادی از عوامل است.

از دیگر مواردی که معمولاً بر انتخاب و اندازهگیری کنتور تأثیر میگذارد، از دست دادن فشار متر است (زیرا سوخت اغلب با فشار کم به دیگ بخار تحویل میشود). همچنین اجرای مستقیم در دسترس و البته عوامل اقتصادی چرخه عمر.

دانستن میزان توده سوخت به معنای دانستن میزان انتقال انرژی (Btu / کالری) به مشعلها است. این به نوبه خود میزان هوای مورد نیاز را تعیین میکند.

این امر باعث میشود کنترل احتراق، نظارت بر بازده دیگ بخار و نظارت بر استفاده از انرژی نیروگاه حتی با سوخت قابل فشردن آسان شود. علاوه بر این، گزارش گیری محیطی را آسانتر میکند.

ملاحظات جریان هوا

اندازهگیری جریان هوای دیگ بخار به دلیل چیدمان فیزیکی فنها و کانالها اغلب یک چالش است.

کانالها اغلب دارای شکلهای عجیب و غریب و پیچهای مختلف هستند. دارای دامپر، اتصالات انبساطی، محدودیتهای داخلی، پرههای تهویه و درهای دسترسی سرویس هستند.

مشخصات دستگاههای جریان هوا به طور معمول بخشهای مستقیم و بالادست و پایین دست مجرا را بدون خم شدن، انبساط، میراگر یا انسداد در مقابل نقطه اندازهگیری فراخوانی میکند.

در بسیاری از واحدها، این طول مجرای مستقیم را نمیتوان یافت. به طوریکه نصب ساده ابزار میتواند یک چالش باشد. اندازهگیری ممکن است در مجاری دیواره نازک یا فایبرگلاس و در آنجا لازم باشد.

ممکن است در قسمت بیرونی مجاری فاصله کمی وجود داشته باشد.

در چنین نصبهایی که در آن محدودیتهای فیزیکی کاملاً متفاوت از آنچه یک فلومتر قدیم و معمول نیاز دارد، یک انتخاب خوب برای برنامه اغلب یک لوله پیتوت به طور متوسط است. مانند شکل زیر :

لوله پیتوت به طور متوسط بهراحتی در هر شکل از کانال سوار میشود. همچنین میتواند اندازهگیری خوبی را در طیف وسیعی از بار فراهم کند. همچنین از دست دادن فشار دائمی کم و هزینه نصب شده نسبتاً کمی دارد.

این دستگاهها میتوانند همزمان فشار دیفرانسیل، فشار استاتیک و دما را اندازهگیری کنند. به طوریکه جریان جرم جبران شده به صورت پویا را در زمان واقعی محاسبه کنند. شاید مهمترین بخش، برای تنظیم کانالهای غیرمعمول و جایی که اجرای مستقیم محدود در دسترس است، میتواند در جای خود کالیبره شود. مانند شکل ۶

محاسبه ضریب K بهینه

برای محاسبه یک ضریب K بهینه (یا ضریب جریان)، در صورت نامنظم بودن کانال و یا ایجاد اختلال در بالادست عنصر جریان، از کالیبراسیون جریان خط استفاده میشود.

این موضوع شامل نمونهبرداری از جریان در چندین نقطه و تحت دبی متفاوت با استفاده از یک لوله Pitot است.

با استفاده از این تکنیک میتوان ماهیت واقعی پروفیل جریان را تعیین کرد. همچنین اندازهگیری قابل اطمینان جریان هوا (معمولاً با دقت تکرار تا حدود ۲%) را در صورت نیاز به دیگ بخار بدست آورد.

اندازه گیری اکسیژن

اندازهگیری اکسیژن گاز دودکش به منظور دریافت شاخص اندازهگیری بهینه کنترل بویلر در انتهای پشت دیگ بخار، مهمترین پارامتر مورد استفاده در استراتژی کنترل احتراق است.

مدیریت غلظت اکسیژن در گازهای خروجی دیگ بخار برای حفظ ایمنی و بازده حرارتی مهم است.

اگر مقدار اکسیژن خیلی کم باشد، فرآیند احتراق باعث تولید گازهای گلخانهای اضافی یا مخلوط احتراق احتمالی خطرناکی میشود. این مسئله خطر انفجار دارد.

اکسیژن اضافی زیاد منجر به اتلاف گرما و احتمالاً انتقال اضافی میشود. این میتواند لولهها را در بخشهای تولید شوفاژ خراب کند.

برای پشتیبانی از استراتژی کنترل احتراق بهینه، باید از آنالیزکننده اکسیژن محلی – یک پراب که مستقیماً به مجرای گاز دودکش وارد شده و نیازی به سیستم نمونهگیری نباشد، استفاده شود. این کاوشگر باید به طور معمول در وسط محل قرار گیرد.

مجرای خروجی دیگ بخار بعد از منبع تولیدکننده و صرفه جویی اقتصادی اما قبل از بخاری هوا

چالشها

در بررسی از لحاظ شاخص اندازهگیری بهینه کنترل بویلر در دیگهای بخار بزرگتر، میتوان با چالشهای ناشی از هوای سرگردان و / یا طبقهبندی گاز دودکش مواجه شد.

نفوذ هوای سرگردان ممکن است در واحدهای قدیمی رخ دهد. این باعث میشود که خوانش اکسیژن بالاتر از حد واقعی کوره باشد.

هنگامی که این اتفاق میافتد، تعمیر و نگهداری برای از بین بردن نشت هوا باید دقیق انجام شود. به این منظور که خواندن اکسیژن امکانپذیر شود.

طبقهبندی هنگامی انجام میشود که جریان گاز دودکش حتی از مجرای خروجی نباشد. وضعیتی که در هنگام کار عادی دیگهای بخار بزرگتر غیر معمول نیست.

در بررسی شاخص اندازهگیری بهینه کنترل بویلر وقتی این مورد اتفاق رخ داد، یک تراورس کانال مجازی با یک متر دستی باید انجام شود. به طوریکه بهترین مکان برای اندازهگیری تعیین شود و چندین پروب اکسیژن در نظر گرفتهشود.

نسل کنتورهای اکسیژن مجهز به امکاناتی از جمله قابلیت کالیبراسیون آنلاین، تشخیص کالیبراسیون و هشدارهای پخش کننده/ فیلتر متصل (برای دیگهای بخار دارای خاکستر بادی یا ذرات دیگر موجود در گاز دودکش).

این ویژگیها برای عملکرد کامل دستگاه اندازه گیری اکسیژن در بالاترین درجه ممکن مفید هستند.

از پایین به بالا

برای بهبود کنترل دیگ بخار، انجام کار از پایین به بالا اهمیت پیدا میکند. بسیاری از اندازهگیریهای دیگ بخار میتواند به دلیل طراحی فیزیکی فرآیند، تنوع سوخت و سایر موارد چالش برانگیز باشد. اما فناوریهای اثبات شده برای ارائه نتایج کار مورد نظر وجود دارند.

یک مهندس با تجربه کنترل فرآیند احتراق، میتواند به دارندگان و بهرهبرداران کارخانه کمک کند تا مسائل مربوط به علت اصلی را حل کنند.

استراتژیهای کنترل احتراق مناسب برای تکمیل تصویر کنترل باید بر روی پایه دستگاه درست شود.

فراموش نکنید که برای خرید ابزار دقیق باید کلیه الزامات سیستک خود را از جمله شاخص اندازهگیری بهینه کنترل بویلر مورد بررسی قرار دهید.

برای این کار میتوانید با مشاورین فنی ما در پتروصدف تماس بگیرید.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.