ویکا در صنعت

کمپانی آلمانی ویکا با سابقه بلند مدت در زمینه ساخت تجهیزات ابزار دقیق فعال بوده و یکی از شناخته شده ترین برندها در بازار ایران است. ویکا در صنعت های مختلفی به کار می رود که در این مقاله چندین مورد را بررسی می کنیم.

۱-ماشین سازی و صنایع اتوماتیک

محصولات کمپانی ویکا برای اندازه گیری فشار، دما، سطح و جریان در صنعت طراحی شده اند. با توجه به همکاری بلند مدت و نزدیک با شرکت های ماشین سازی محصولات این کمپانی برای رنج وسیعی از بخش های صنعتی، چالش های روزانه، صنایع خاص به خوبی شناخته شده باشد.

محصولات ویکا برای اندازه گیری راه حل های متعددی ارائه می دهند. بنابراین کارخانه داران معمولا راه حل های بهینه ای برای درخواست هایشان پیدا می کنند.

۲-جرثقیل و بالابر

۳-گرمایش و تهویه و انتقال هوا

صنعت گرمایش، انتقال هوا و تهویه مطبوع در حال تغییر است و همراه با آن خواسته ها و کیفیت های اجزای سیستم ها نیز تغییر کرده است.

ویکا با طراحی محصولات قابل اعتماد و با پایداری بالا یکی از بهترین انتخاب ها در صنایع فوق الذکر است.

۴-تبرید

۵-نیمه هادی

خلوص بالا، مقاومت رسانه، نفوذ بالا و دقت از سری استاندارهای SEMATECH و SEMIکه در ساخت و توسعه و تولید تجهیزات صنایع نیمه هادی باید در نظر گرفته شود.

محصولات ویکا را می توان برای اندازه گیری در سیستم های گازی، شیمیایی و حلال به کار برد. با توجه به طراحی نوآورانه محصولات، فضای مرده خیلی کم و سطح پاکسازی شده، زمان پاسخ گویی محصولات حتی در سیستم های نیمه هادی نیز بالا است.

برای نصب در محیط های خطرناک محصولات این کمپانی با استانداردهای ATEX یا FMطراحی شده اند. از کاربردهای تجهیزات ویکا در این صنایع می توان به این موارد اشاره کرد:

- سیستم های توزیع گاز

- سیستم تامین آب

- تامین مایع شیمیایی

- اندازه گیری سطح و حلال های مایع

۶-گازهای صنعتی و پزشکی

مخازن گاز و گازهای ترکیبی در دنیای مدرن در سیستم های بسیاری مورد استفاده قرار می گیرند. از کاربردهای این تجهیزات می توان به نصب در فرآیندهای حرارتی در صنعت تولید یا در ذخیره و نگهداری مواد غذایی یا تجهیزات الکتریکی اشاره کرد.

در صنعت پزشکی نیز می توان به استفاده در سیستم تنفس مصنوعی اشاره کرد.

بسته به نوع گاز یا تجهیزات، گازها به شکل فشرده یا مایع در دسترس هستند، به طور مثال در سیلندرها یا تانک ها در اندازه ها و رنج های متفاوتی در دسترس هستند.

تجهیزات ویکا در این حوزه برای نظارت بر فشار، اندازه گیری سطح و به کار گیری در تجهیزات خودکار به کار می رود.

۷-انتقال و توزیع برق (SF6)

برای تجهیزاتی که با گازهای SF6 کار می کنند، احتیاج به ابزار دقیق تخصصی است. کمپانی ویکا در ارائه مجموعه کاملی از محصولات این حوزه به صورت منحصر به فردی عمل می کند.

در سراسر جهان، بیش از ۱,۰۰۰,۰۰۰ تجهیزات اندازه گیری ویکا برای مانیتور چگالی گاز به کار می رود. که این تعداد به دلیل کیفیت بالای محصولات این کمپانی است.

ابزار دقیق های این کمپانی به خوبی آب بندی شده و جبران حرارتی نیز برای این محصولات در نظر گرفته شده است. با توجه به موارد ذکر شده حتی در سخت ترین شرایط نیز می توان از این تجیزات استفاده کرد.

۸- صنایع بهداشتی

در صنعت مواد غذایی، سالم بودن تولیدات یکی از مهمترین موارد برای تولید کننده است. در تولید صنعتی مواد غذایی و نوشیدنی، طراحی بهداشتی تجهیزات کارخانه که در تماس با محصول هستند یکی از مهمترین ضرورت ها برای جلوگیری از آلودگی میکروبیولوژیکی است و با این کار کیفیت محصول تضمین می شود.

در صنایع غذایی و نوشیدنی، تجهیزات ابزار دقیق باید مواد، کیفیت، ایمنی و اتصالات مهندسی شده استاندارد باشند.

استانداردهای بهداشتی و ایمنی

ابزارهای اندازه گیری ویکا مطابق استانداردهای بین المللی تولید می شوند. این محصولات استانداردها و الزامات محکم و دقیقی را شامل می شوند:

- FDA (اداره غذا و دارو)

- EHEDG (گروه مهندسی و طراحی ایمنی اروپا)

- استانداردهای بهداشتی ۳-A

- ATEX

۹- نفت و گاز

دماسنج، فشارسنج و سطح سنج های ویکا را می توان در زمینه تولید و فرآوری نفت و گاز، آفشور و آنشور به کار برد. تجهیزات اندازه گیری ویکا مطابق با آخرین استاندارد ایزو ۱۵۱۵۶ و NACE تولید شده اند.

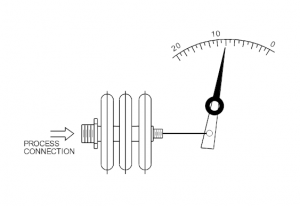

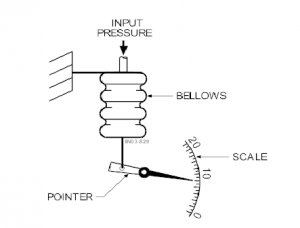

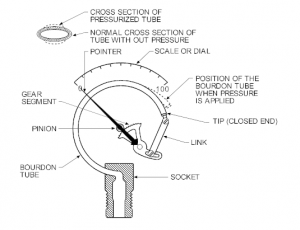

فشارسنج های بوردونی و دیافراگمی ویکا در آزمایشگاه های مختلف تحت فشار و دماهای گوناگون با گازهای مختلف تست شده اند.

متریال ها

- استنلس استیل ۳۱۶L

- آلیاژ نیکل

- مونل ۴۰۰

- PTFE

- تانتالم

- هاستیلوی

- طلا

- پلاتین

نمونه کاربردها

- سیستم های نفتی

- پالایشگاه ها

- خطوط لوله گاز

- مخازن نفت و گاز

۱۰- صنایع پتروشیمی

تولید محصولات شیمیایی از نفت و گاز طبیعی در پالایشگاه ها نیاز به تجهیزات با استاندارد بالایی دارد. دقت بالا و کیفیت محصولات ویکا تایید شده است و در صنایع مختلفی کاربرد دارد.

با توجه به اینکه پردازش و ترکیب نفت و گاز قابل اشتعال بدون خطر نیست، تجهیزات اندازه گیری تست شده با ATEX و با گواهی ارائه می شوند.

با توجه به اینکه محصولات تولید شده تنوع بسیار زیادی دارند، از متریال های مختلفی برای تولید قسمت های اندازه گیری استفاده شده است.

۱۱- صنعت آب و فاضلاب

ابزارهای اندازه گیری فشار ویکا را می توان در تمامی زمینه های تامین آب شهر به کار برد، به طور مثال در تهیه و تولید آب تصفیه شده و ذخیره و توزیع آب. از دیگر کاربردهای تجهیزات فشار ویکا می توان موارد زیر را نام برد:

- اندازه گیری سطح در چاه ها، مخازن سطح و زیر زمین

- نظارت بر فیلترها

- ایستگاه های پمپاژ و تقویت کننده

- کنترل فشار اصلی

نیروگاه تولید برق

ابزارهای اندازه گیری دما و فشار ویکا در همه زمینه های تولید برق به کار می روند. از نیروگاه هایی که تجهیزات ابزار دقیق ویکا در آنها کاربرد دارد می توان موارد زیر را نام برد:

نیروگاه ها با مقیاس بزرگ:

- زغال سنگ، گاز، هسته ای و نیروگاه های آبی

نیروگاه ها با پیک باری بالا:

توربین های گازی

سیستم های غیرمتمرکز:

- نیروگاه های حرارتی

- نیروگاه های بادی

- نیروگاه های بیوگاز

محصولات کمپانی ویکا بیش از ۶۰ سال است که در زمینه تولید انرژی به کار می روند.

از کاربردهای تجهیزات ابزار دقیق ویکا در این صنعت می توان موارد زیر را نام برد:

- ژنراتورها

- ترانسفورماتورها

- توربین ها

- سیستم های خط لوله

- سیستم های خروجی گاز