ترمومتر یا دماسنج چیست؟

ترمومتر Thermometer که معادل فارسی آن گیج دما یا دماسنج است از دو کلمه یونانی ترمو Thermo به معنای گرما و متر Meter به معنای اندازه گیری تشکیل شده است.

دماسنج وسیله ای است که برای اندازه گیری دما یا تغییرات آن به کار می رود. امروزه در ساخت دماسنج ها از روش های مختلفی استفاده می شود.

این تنوع گاهی باعث سردرگمی و سخت شدن انتخاب می شود. این مقاله یک راهنمای کلی برای انتخاب و خرید ترمومتر و گیج های دما است تا فرآیند خرید این محصول ساده تر شود. آنچه در ادامه میخوانید:

- تاریخچه ساخت ترمومتر

- دسته بندی ترمومترها بر اساس کاربرد

- دسته بندی ترمومترها بر اساس عملکرد

- روش های اندازه گیری دما

- کاربرد انواع ترمومترها

- معرفی ترمومترهای پر فروش در ایران به ویژه برند ویکا

تاریخچه ساخت ترمومتر

ترمومتر پزشکی

امروزه در هر خانه و کارگاهی یک دماسنج برای اندازه گیری یا ثبت دما نگهداری می شود. اما آیا تا به حال به تاریخچه ساخت آن فکر کرده اید؟

یکی از اولین ابزارهایی که برای اندازه گیری دما طراحی شد، ترموسکوپ بود. افراد بسیاری همچون گالیله به صورت همزمان به طراحی دماسنج می پرداختند، اما اولین کسی که دماسنج ها را مقیاس بندی کرد Santorio Santorio بود.

مطابق اطلاعات دانشگاه آکسفورد، سانتوریو دستگاه های مختلفی برای اندازه گیری دما طراحی کرده بود، اما مقادیری که نمایش میدادند با یکدیگر تناقض داشتند و معادل سازی اعداد به دست آمده زمان زیادی طول می کشید. (۱۶۰۰-۱۷۰۰)

فارنهایت Gabriel Fahrenheit با الهام از دماسنج های اختراع شده در سال های بعد از ۱۶۰۰، در سال ۱۷۱۴ موفق به ساخت دماسنج های خاصی شد که با استفاده از جیوه یا نقره به جای الکل مقادیر دما را با سرعت بالاتری نمایش می دادند.

زمان کوتاهی بعد از آن، بورهاوو Hermann Boerhaave و دانش آموزش Anton de Haen از دماسنج اختراع شده فارنهایت در کاربردهای پزشکی استفاده کردند. Anton de Haen معتقد بود که با استفاده از دماسنج می توان ارتباطی بین تب، لرز و افزایش سرعت نبض در بدن پیدا کرد.

با این حال دماسنج ها تا سال ۱۸۶۸ به علم پزشکی راه پیدا نکرد، تا اینکه در این سال Carl Wunderlich مطالعه ای در رابطه با محدوده دمای سالم بدن انسان منتشر کرد.

دماسنج به کار رفته در این مطالعات با بیست دقیقه قرار گرفتن در زیر بغل، دما را تعیین می کرد.

دو سال قبل از این اثبات Thomas Clifford Albutt یک روش پورتابل برای اندازه گیری دما طراحی کرده بود که در پنج دقیقه مقادیر را ثبت می کرد و آغازی بر عصر مدرن دماسنج های پزشکی بود.

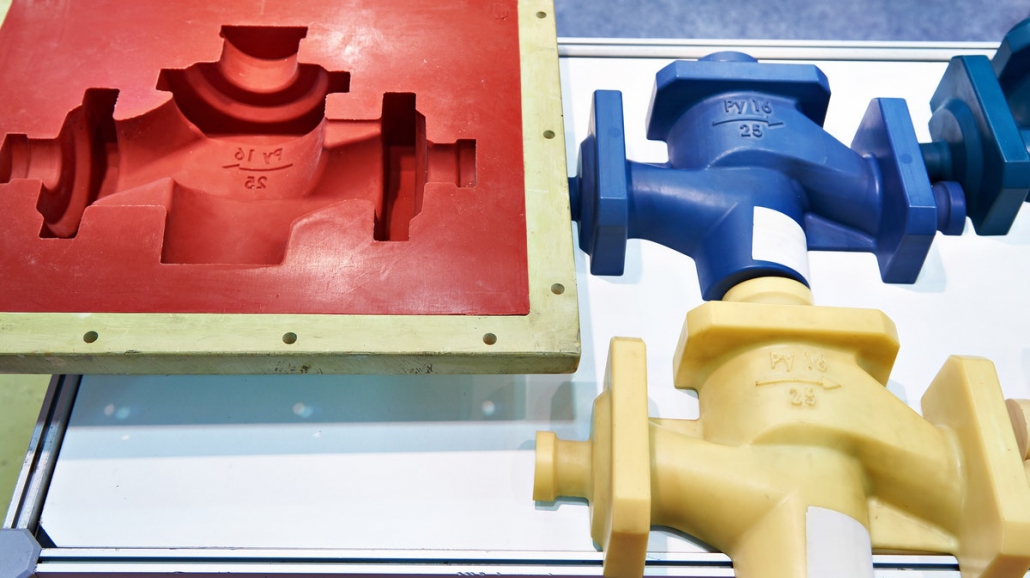

ترمومتر صنعتی

گرما برابر با مقدار انرژی در بدن یا ماده تعریف می شود، بنابراین هر چقدر مقدار انرژی بیشتر باشد، یک جسم داغتر می شود. بر خلاف خصوصیات فیزیکی یک جسم مانند جرم یا طول، اندازه گیری دما در گذشته دشوار بود و بیشتر روش های اندازه گیری دما به صورت غیرمستقیم و بر حسب اثراتی که بر اجسام دیگر داشتند، بود.

سنسور دما بی متال چه زمانی اختراع شد؟

سنسور دما بی متال در اواخر قرن نوزدهم اختراع شد. این سنسور از دو نوار فلزی با ضریب انبساط متفاوت ساخته شد. تغییر دما باعث ایجاد انحنا در نوار بی متال می شود. از بی متال در انواع ترموستات یا گیج های نمایش دهنده دما می توان استفاده کرد. اگرچه دقت این دماسنج ها در مقایسه با سایر مدل های طراحی شده کمتر است اما به دلیل قیمت ترمومتر ارزان تر، کاربرد بیشتری در ساخت ترمومترهای صنعتی دارند.

مقیاس بندی دما

در سال ۱۶۶۴، Robert Hooke پیشنهاد کرد که نقطه انجماد آب صفر در نظر گرفته شود و سایر مقادیر دما بر اساس آن اندازه گیری شود. تقریبا در همین زمان، Ole Roemer دو نقطه ثابت انجماد هوک و آب جوش را در نظر گرفت و مقادیر بین آن ها را تقسیم بندی کرد.

زمانی که کلوین دماسنج الکلی-جیوه ای را ساخت، متوجه شد که نیاز به درجه بندی دما دارد.

فارنهایت دمای نقطه انجماد آب نمک را ۳۰ درجه و نقطه جوش آن را ۱۸۰ درجه بالاتر از آن در نظر گرفت. پس از این قرار داد، فارنهایت تصمیم گرفت که از آب خالص استفاده کند. آب خالص در دمای ۳۲ درجه فارنهایت یخ می زند و در دمای ۲۱۲ درجه فارنهایت به جوش می آید.

یک قرن بعد، Anders Celsius محدوده ۰ تا ۱۰۰ را پیشنهاد کرد که امروز این مقیاس بندی را با نام خود او می شناسیم.

با مشاهده مزایای یک دمای ثابت در یک انتها، ویلیام تامسون و بعد از او لرد کلوین، صفر مطلق را برای شروع سیستم سلسیوس پیشنهاد کردند. این پیشنهاد باعث ایجاد مقیاس کلوین شد که امروزه در کتاب های علمی مورد استفاده قرار می گیرد.

دما چیست؟

طبق تعریف، مقدار گرمای ساطع شده از یک جسم به سرعت و تعداد اتمها و مولکولهای در حال حرکت آن بستگی دارد. با افزایش سرعت حرکت اتم ها و مولکول ها، دما افزایش می یابد و هر چه تعداد اتم ها و مولکول های در حال حرکت بیشتر باشد، گرمای جسم سریع تر انتقال پیدا می کند.

انواع ترمومتر

ترمومترها را به روش های مختلفی می توان دسته بندی کرد، در ادامه دسته بندی انواع ترمومتر بر اساس کاربرد و ساختار را توضیح می دهیم.

دسته بندی ترمومترها بر اساس کاربرد:

- ترمومتر خانگی

- ترمومتر پزشکی

- ترمومتر صنعتی

دسته بندی ترمومترها بر اساس ساختار:

- ترمومتر آنالوگ

- ترمومتر دیجیتال

ترمومتر خانگی

اندازه گیری دما در منازل مسکونی به دلایل متعددی انجام می شود:

- تعیین دمای محیط خانه و نگهداری دما در محدوده مطلوب با توجه به شرایط جوی

- اندازه گیری دمای مواد غذایی در پخت و پز

- کنترل دمای بدن افراد و اندازه گیری تب

که هر کدام از کاربردهای ذکر شده نیاز به یک مدل دماسنج خاص دارد.

دماسنج پزشکی

لزوم اندازه گیری دمای بدن افراد در شرایط بیماری بر هیچ کس پوشیده نیست. دمای نرمال بدن انسان معمولا در محدوده ۳۶°C تا ۳۷°C است. اگر دمای بدن افراد بیشتر از این مقدار باشد، نشانه بیماری یا عفونت است و شخص باید برای درمان اقدام کند.

معمولا برای تعیین دمای بدن از دماسنج های شیشه ای الکلی یا دماسنج مادون قرمز استفاده می شود.

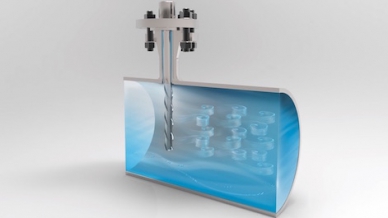

دماسنج صنعتی

در هر فرآیند صنعتی برای افزایش ایمنی سیستم، دما باید به صورت پیوسته مانیتور شود. از مهمترین سیستم های صنعتی می توان موارد زیر را نام برد:

- صنعت پالایش و حفاری نفت و گاز

- صنایع شیمیایی و پتروشیمی

- صنعت ماشین سازی

- پلاستیک سازی

- دارو سازی

- صنعت غذا و نوشیدنی

- تهویه مطبوع

- کمپرسور

- سیستم های اتوماسیون

- و …

اگر دما در سیستمی بالاتر از محدوده استاندارد باشد، ممکن است علاوه بر آسیب مالی، خطرات جانی نیز در پی داشته باشد و به اپراتور انسانی آسیب بزند.

معمولا در فرآیندهای صنعتی از دماسنج های عقربه ای استفاده می شود.

دماسنج آنالوگ

دماسنج های آنالوگ مدل های متنوعی دارند و با روش های متفاوتی مقادیر دما را اندازه می گیرند. از شناخته شده ترین دماسنج های آنالوگ در بازار ایران می توان موارد زیر را نام برد:

- دماسنج عقربه ای بی متال

- دماسنج عقربه ای گازی

- دماسنج شیشه ای الکلی

- دماسنج شیشه ای جیوه ای

یکی از مهمترین دلایل محبوبیت دماسنج آنالوگ با توجه به تاریخچه طولانی مدت آنها، قیمت مقرون به صرفه و تنوع مدل های عرضه شده است.

دماسنج دیجیتال

با پیشرفت تکنولوژی، روش های متنوعی برای اندازه گیری دیجیتال دما طراحی شد. دماسنج های لیزری، مادون قرمز و … دما را به صورت دیجیتال و با دقت بالایی اندازه گیری می کنند. اگرچه اندازه گیری دیجیتال دما، برای افراد آسان تر است اما به دلیل قیمت بالاتر کمتر از دماسنج های آنالوگ به کار می روند.

دماسنج بی متال

دماسنج بی متال از دو نوار فلزی تشکیل شده است که دما را به جابه جایی مکانیکی تبدیل می کند. بی متال، از دو نوار یا ورق فلزی متفاوت تشکیل شده است، که هر فلز ضریب انبساط حرارتی متفاوتی دارد.

ضریب انبساط حرارتی هر فلز با فلزی دیگر متفاوت است و نشان دهنده رابطه بین تغییر فیزیکی و درجه حرارت است.

انبساط یا انقباض فلزات به ضریب دما بستگی دارد، اگر دمای دو فلز به اندازه یکسانی تغییر کند، تغییرات ابعاد فیزیکی هر فلزی با فلز دیگر متفاوت است.

چه فلزاتی در ساخت بیمتال استفاده می شوند؟

فلزات به کار رفته در ساخت بیمتال، معمولا استیل و مس یا استیل و برنج است که به صورت طولی به یکدیگر وصل می شوند و با اعمال گرما با سرعت های متفاوتی انبساط پیدا می کنند.

اختلاف در انبساط باعث می شود در صورت گرم یا سرد شدن، نوار فلزی به یک سمت خم شود. که این خمیدگی متناسب با دما است و باعث حرکت عقربه در صفحه درجه بندی شده می شود.

برای افزایش دقت ترمومترهای بی متال چه کاری می توان کرد؟

برای افزایش دقت ترمومترهای بی متال می توان طول نوارهای فلزی را افزایش داد و به صورت سیم پیچی شده طراحی کرد. از مزایای دماسنج های بی متال می توان به قیمت ارزان، طراحی ساده و عمر بالا اشاره کرد. با توجه به طراحی تمام مکانیکی، از این دماسنج تنها برای نمایش دما در لحظه می توان استفاده کرد.

کاربردهای متداول دماسنج های بی متال

- صنعت غذا و نوشیدنی

- صنایع پتروشیمی و شیمیایی

- سیستم آب و فاضلاب

- سیستم دیگ بخار

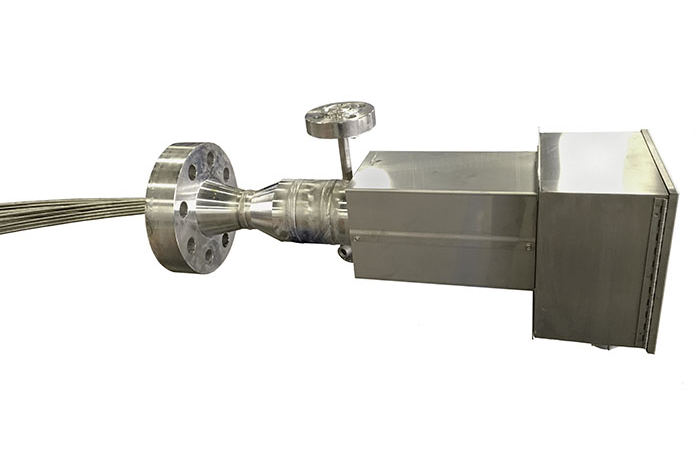

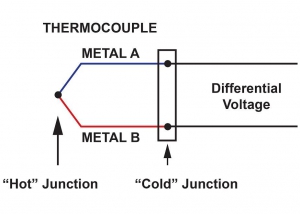

ترمومتر گازی

ترمومتر گازی یا دماسنج گازی، وسیله ای برای اندازه گیری دما با استفاده از مقدار ثابتی گاز محصور شده است. در ساخت این مدل دماسنج ها معمولا از گاز هیدروژن یا هلیوم استفاده می شود.

ترمومتر گازی، دما را بر اساس فشار و حجم گاز محبوس اندازه گیری می کند. گاز هلیوم با حجم ثابت، در دماسنج پر می شود و با لوله ای نازک به دستگاه اندازه گیری فشار متصل می شود. تغییرات دمای گاز، باعث تغییر فشار گاز می شود. در واقع دماسنج گازی مقدار تغییرات فشار را اندازه گیری و نمایش می دهد.

ترمومتر گازی را می توان برای اندازه گیری دمای ۲ تا ۱۳۰۰ درجه کلوین به کار برد. و حداکثر دقت این دماسنج ها وابسته به دمای اندازه گیری شده دارد.

این دماسنج ها با استفاده از مقیاس دمایی ترمودینامیک مقیاس بندی می شوند، بنابراین می توان به عنوان گیج دمایی مرجع از آن ها استفاده کرد.

مزایای ترمومترهای گازی

- دقت بالا

- طیف اندازه گیری گسترده

- حساسیت بالا

- مستقل از نوع گاز به کار رفته

- عملکرد عالی در دمای پایین

معایب ترمومتر گازی

کاربرد دماسنج گازی

- نیروگاه

- کارخانه های صنعتی

- پالایشگاه و پتروشیمی

- مواد غذایی و دارویی

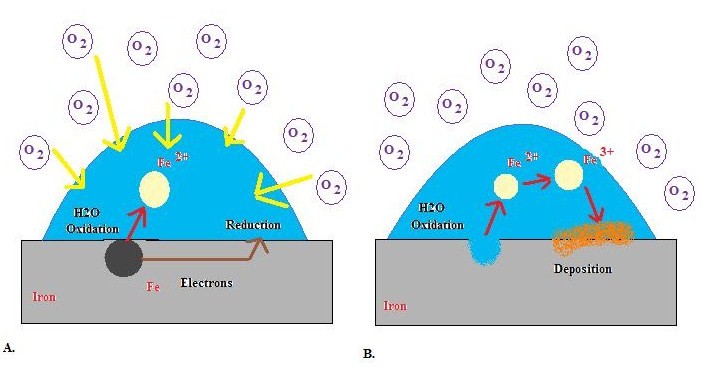

دماسنج جیوه ای

در دماسنج جیوه ای، یک لوله شیشه ای با جیوه پر می شود و لوله را بر حسب مقیاس های دمایی درجه بندی می کنند.. با تغییر دما، جیوه منبسط و منقبض می شود و مقدار دما را با توجه به تغییر حجم جیوه در لوله می توان اندازه گیری کرد.

دماسنج های جیوه ای برای تعیین درجه حرارت بدن، مایعات و بخار به کار می رود. از این سری دماسنج ها در کاربردهای خانگی، آزمیشگاهی، پزشکی و صنعتی می توان استفاده کرد.

مزایا دماسنج جیوه ای

معایب دماسنج جیوه ای

- مضرات جیوه بر هیچ کسی پوشیده نیست. استنشاق بخار جیوه خطرناک است، و تماس آن با پوست بسیار مضر است. همچنین تمیز کردن جیوه از روی پوست دشوار است و به راحتی سطوح دیگر را آلوده می کند.

- جیوه نسبت به الکل نقطه انجماد کمتری (منفی ۳۹ درجه سانتیگراد) دارد، بنابراین نمی توان از آن در نقاط سرد استفاده کرد.

اگر نیاز به دقت بالایی ندارید، خرید دماسنج الکلی ارزان تر و کم خطرتر است.

کاربرد دماسنج جیوه ای

- نیروگاه های و سیستم های لوله کشی

- مخازن و تانک های شیمیایی

- تجهیزات گرمایشی و سرمایشی

- کارخانه های مواد غذایی

- نان پزی و شیرینی پزی

- نفت و پتروشیمی

- تولید برق

دماسنج الکلی

دماسنج الکلی ساختار و عملکردی مشابه با دماسنج جیوه ای دارد. برعکس دماسنج شیشه ای جیوه ای، مایع داخلی دماسنج الکلی کمتر سمی است و به سرعت هم تبخیر می شود. در دماسنج های الکلی، معمولا اتانول به دلیل هزینه پایین و خطر کم در صورت شکستگی بیشتر به کار می رود.

مزایای دماسنج الکلی

- نقطه انجماد پایین (منفی ۱۱۴ درجه سانتی گراد)

- کم خطر

- قیمت مقرون به صرفه

معایب دماسنج الکلی

- پایداری پایین

- ترکیب پذیری الکل

- تبخیر الکل در محفظه

- نقطه جوش پایین ( ۶۰ درجه سانتی گراد)

کاربرد دماسنج الکلی

دماسنج مادون قرمز یا ترمومتر لیزری چیست؟

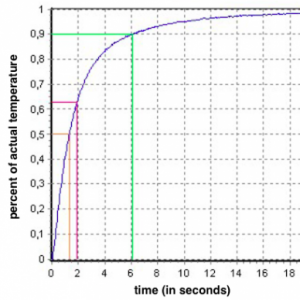

دماسنج ها را می توان به دو دسته کلی تماسی و غیرتماسی طبقه بندی کرد. دماسنج های بی متال، الکلی، گازی و جیوه ای از سری دماسنج های تماسی هستند که برای اندازه گیری دما باید سنسورشان با جسم در تماس باشد. مزیت اصلی دماسنج های تماسی دقت بالا و قیمت پایین است.

مدت زمان اندازه گیری دما، در یک دماسنج تماسی معمولا زمان بر است، همچنین این دماسنج ها برای تعیین دما باید در یک نقطه ثابت قرار گیرند و در تماس مستقیم با جسم باشند.

موارد ذکر شده باعث محدودیت استفاده از این دماسنج ها در بعضی از سیستم ها می شود. در شرایطی که استفاده از دماسنج های تماسی امکان پذیر نیست، راه حل جایگزین به کار گیری دماسنج مادون قرمز است.

دماسنج مادون قرمز چگونه عمل می کند؟

دماسنج مادون قرمز از تابش الکترومغناطیسی برای اندازه گیری دما به صورت غیرتماسی استفاده می کند. دماسنج های مادون قرمز، که به اسم پیرومتر نیز شناخته می شوند، در بسیاری از صنایع و محیط ها به کار می روند.

این دماسنج ها معمولا در سیستم هایی که نیاز به اندازه گیری سریع دما است یا در فرآیندهایی که سنسورهای دمای معمولی به راحتی قابل استفاده نیستند، کاربرد دارند.

کاربرد دماسنج های مادون قرمز در صنعت

دماسنج های مادون قرمز تنوع بالایی دارند و برای هر شغل و هر زمانی قابل استفاده هستند. برخی از کاربردهای ترمومتر مادون قرمز عبارتند از:

- بررسی دمای تجهیزات مکانیکی

- بازرسی پنل های برقی و مدار شکن

- کنترل و کالیبراسیون دمای بخاری و اجاق گاز

- سیستم آتش نشانی

- تحقیق، توسعه و نظارت بر مواد در فرآیند گرمایش و سرمایش

- بررسی دما در تعمیر و نگهداری خودکار

معرفی ترمومترهای پرفروش در بازار ایران

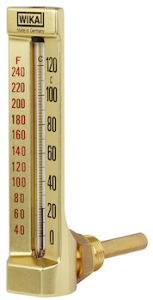

برند شناخته شده Wika انواع تجهیزات اندازه گیری فشار و دما را روانه بازار کرده که در این بخش به بررسی پرکاربردترین ترمومتر ویکا در بازار ایران می پردازیم.

با توجه به اینکه دما یکی از مهمترین مقادیری است که باید به صورت مداوم در صنایع مانیتور شود. برای اندازه گیری دما روش های متنوعی تا کنون طراحی شده است. معمولا در سیستم های صنعتی از دماسنج های بی متال یا گازی ویکا استفاده می کنند.

دماسنج بی متال مدل ۵۲ ویکا

دماسنج های این سری طراحی های مختلفی دارند. اما پرفروش ترین آنها دماسنج بی متال اتصال از پشت مدل A52 و دماسنج بی متال اتصال از زیر مدل R52 است که مقادیر دما را به صورت آنالوگ نمایش می دهند.

متریال به کار رفته در ساخت این مدل استنلس استیل است، بنابراین می توان از آن در صنایع شیمیایی و اندازه گیری دمای سیال های خورنده استفاده کرد. این سری در اندازه های ۲۵ تا ۱۶۰ میلی متر قابل سفارش است و رنج دمایی منفی ۳۰ درجه تا ۵۰۰ درجه را پوشش می دهد.

دماسنج تلسکوپی مدل S55

دماسنج ویکا مدل S55 مشابه مدل قبلی با روش بی متال مقادیر دما را اندازه گیری می کند، با این تفاوت که صفحه این دماسنج قابل تنظیم است و به صورت دستی می توان آن را در موقعیت های مختلفی تنظیم کرد تا اپراتور به راحتی مقادیر دما را مشاهده کند.

مشابه سری ۵۲، متریال به کار رفته در ساخت این مدل استنلس استیل است و برای اندازه گیری محدوده دمای منفی ۷۰ تا ۶۰۰ درجه می توان از آن استفاده کرد.

دماسنج مدل A50

اگر فرآیندی با سیال غیرخورنده دارید، می توانید این مدل را برای اندازه گیری دما نصب کنید. این سری با بدنه استیل و دنباله برنجی با قیمت مقرون به صرفهای در بازار عرضه شده است.

برای بررسی فنی و لیست قیمت دماسنج ها می توانید به این لینک مراجعه کنید.

ترمومتر پکنز

اگر به دنبال خرید دماسنج عقربه ای با قیمت و کیفیت خوبی هستید، یکی از بهترین برندها در بازار ایران، پکنز است. این کمپانی ترک، تجهیزات اندازه گیری متنوعی به بازار عرضه کرده است که نیاز سیستم های صنعتی را پوشش می دهد. می توانید برای مشاهده به محصولات پکنز مراجعه کنید.

برای دریافت قیمت و اطلاعات فنی کالاهای موجود می توانید با شماره های ما تماس حاصل فرمائید.

منابع