ترانسدیوسر فشار پزشکی

ترانسدیوسر فشار پزشکی محصولی از ویکا برای کنترل و میکس گازها در فرآیند درمان و تحت کنترل قرار دادن بیماران کرونایی است. شاهکاری جدید از برند ویکا که در پاندمی کرونا به کمک پزشکان و متخصصین بیهوشی آمد.

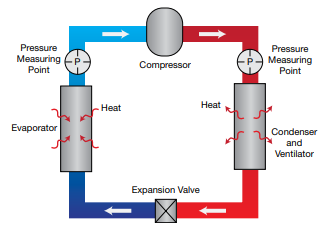

دستگاههای بیهوشی علاوه بر کاربرد ویژه آنها که بیهوش و آرام کردن بیمار قبل از جراحی است، به ابزاری مهم در درمان مبتلایان به بیماری تنفسی مربوط به ویروس کرونا تبدیل شدهاست. WIKA USA ترانسدیوسرهای فشار پزشکی تولید میکند که برای استفاده در دستگاههای بیهوشی و ونتیلاتورهای تجهیزی ایدهآل به نظر میرسد.

دستگاههای بیهوشی به ابزاری حیاتی در مبارزه با ویروس کرونا تبدیل شدهاند. از طرف دیگر، بیمارانی که به لولهگذاری تراشه غیر اورژانسی نیاز دارند، قبل از عمل تحت بیهوشی عمومی قرار میگیرند. این کار هم برای جلوگیری از احساس درد و هم برای سرکوب رفلکس ناشی از آن صورت میپذیرد.

سپس لوله به دستگاه تنفس متصل میشود تا به افراد مبتلا به پریشانی تنفسی کمک کند اکسیژن کافی دریافت کنند.

علاوه بر این، از آنجا که تعداد قربانیان COVID-19 از تعداد دستگاههای تهویه موجود در بخشهای مراقبت ویژه بیشتر است، پزشکان به طور فزایندهای ماشین آلات بیهوشی را تغییر میدهند تا به بیماران کمک کنند تا نفس بکشند. زیرا اکسیژن بخش مهمی از کار این واحدها است.

ترانسدیوسر فشار پزشکی برای کنترل گازهای بیهوشی

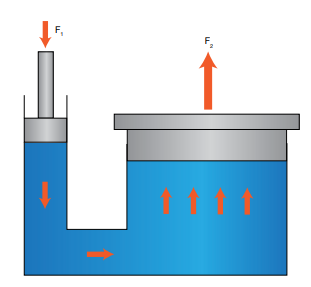

دستگاههای بیهوشی ترکیبی کاملاً دقیق از انواع مختلف گازهای پزشکی را برای جلوگیری از احساس درد در بیماران و بیحرکت نگه داشتن آنها در حین جراحی، تجویز میکنند. این ماشینهای پیشرفته به طور مداوم گازهای زیر را برای بیهوشی عمومی ترکیب و تحویل میدهند:

- اکسیژن (O2) برای حفظ زندگی

- اکسید نیتروژن (N2O) ، یک آرامبخش استنشاقی ایمن با جذب سریع

- داروهای بیهوشی مانند ایزوفلوران، سووفلوران، دسفرلران و هالوتان

- هوای درجه پزشکی

سیستم پیچیده مبدلهای فشار، جریان سنجها، بخار کنندهها و سایر ابزارها اطمینان حاصل میکند که گازها به درستی مخلوط و مدیریت میشوند. وقتی جراحی به پایان رسید، مخلوط به صورت کنترل شده برای راحتی بیماران با بازگشت به هوش میرود.

نیازی به گفتن نیست که دقت در درجه اول ایمنی بیمار است. اگر میزان اکسیژن در ترکیب مورد نظر کافی نباشد نمیتواند منجر به هیپوکسی شود و بیش از حد عوامل بیهوشی میتواند منجر به مصرف بیش از حد شود.

امروزه اکثر دستگاههای بیهوشی دارای سیستمهای ایمنی هستند. وقتی سطح اکسیژن مخلوط به سطح بحرانی کاهش مییابد، معمولاً در بازه ۲۱ تا ۲۵٪ هشدار میدهند.

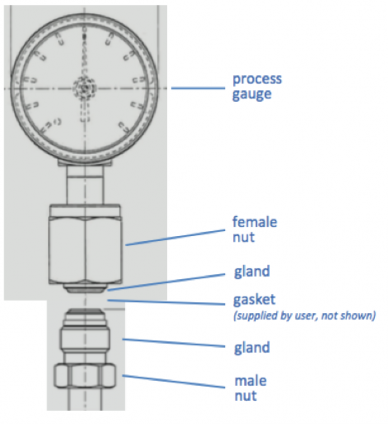

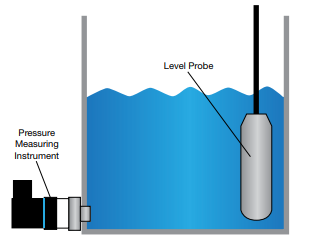

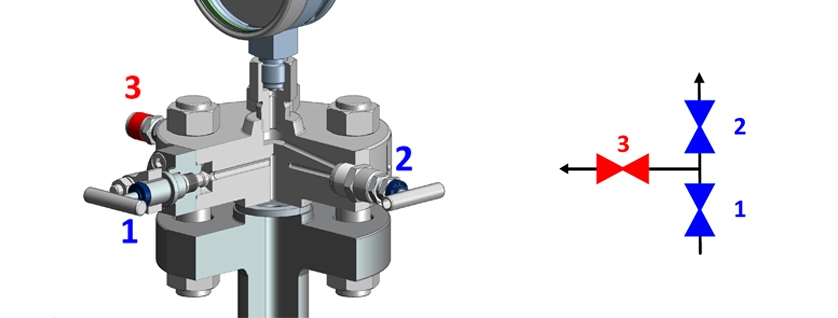

نقش ترانسدیوسرهای فشار پزشکی در دستگاه بیهوشی این است که اطمینان حاصل کنند بیماران مقادیر مناسب گازهای پزشکی دریافت میکنند.

این ابزارهای فشار اطلاعات دقیق و مداوم از وضعیت فشار تغذیه برای گازهای O2 ، N2O، هوا و بیهوشی را فراهم میکنند. اندازه گیریها شامل فشار گاز در خطوط اصلی و پشتیبان تأمین و فشار مخلوط خروجی اعمال شده به بیماران است.

انتخاب ترانسدیوسرهای پزشکی

نه تنها سنسور فشار برای دستگاه های بیهوشی کار میکند. مبدلهای فشار برای این کاربرد خاص باید با گازهای پزشکی سازگار باشند. همچنین در طیف وسیعی از فشارها به خوبی کار کنند.

این فرستندههای فشار علاوه بر نیازهای واضح دقت و اطمینان، نیاز به محافظت در برابر تداخل فرکانس رادیویی (RFI) و تداخل الکترومغناطیسی (EMI) دارند که میتواند قرائت را تغییر دهد.

مبدلهای فشار پزشکی برای دستگاههای بیهوشی همچنین باید مطابق با استانداردهای بین المللی با پاکیزگی و برچسب زدن سرویس اکسیژن مطابقت داشته باشند.

ترانسیوسر فشار WIKA برای گازهای پزشکی

شرکت ویکا در کنار ترانسمیتر فشار سنسور فشار MG-1 محصولی بینظیر از WIKA برای اندازهگیری و نظارت بر فشار در دستگاههای بیهوشی و ونتیلاتورها است. این مبدل فشار کارایی بالا به طور واضح برای کنترل گازهای پزشکی طراحی شده است. ویژگیهای خاص آن:

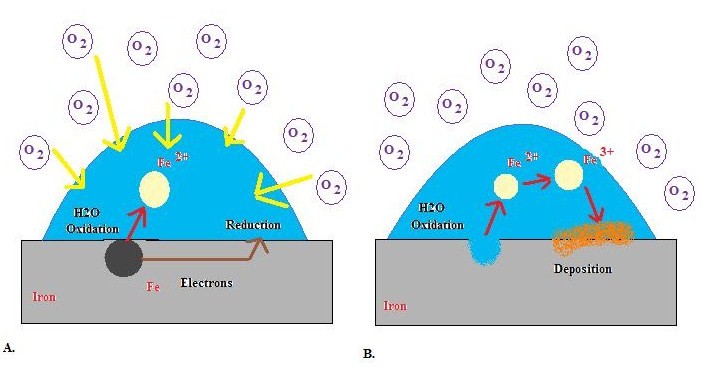

این مدل از ترانسدیوسرها از مواد بسیار مقاوم در برابر خوردگی اکسیژن ساخته شده. مانند ۳۱۶L و ۱۳-۸ PH فولاد ضد زنگ و PBT GF30 پلاستیک تقویت شده با الیاف شیشه.

سیگنال خروجی جریان، ولتاژ یا نسبت سنجی را فراهم میکند.

مطابق با دستورالعمل RFI / EMI EMC 2004/108 / EC ، انتشار EN 61326 (گروه ۱ ، کلاس B) و مصونیت (کاربرد صنعتی) است.

در شرایط بسیار کنترل شده تولید و بسته بندی میشود. به این منظور که از سطح تمیز مورد نیاز برای کاربردهای اکسیژن پزشکی مطابق با استاندارد ISO 15001 و ASTM G93 اطمینان حاصل شود.

این ترانسدیوسر فشار پزشکی دارای دامنه فشار، دقت، قابلیت اطمینان و مقاومت RFI / EDI است که دستگاههای بیهوشی و سایر تجهیزات پزشکی به آن نیاز دارند.