اندازه گیری فشار دما و سطح

اندازه گیری فشار دما و سطح به صورت غیر مستقیم در بسیاری از فرایندهای صنعتی و تولید و کنترلی مورد نیاز است. به این ترتیب که ما گاهی نمیتوانیم به طور مستقیم تجهیزات را در تماس با سیالات قرار دهیم. به همین دلیل با کمک فرمولها و پیشرفت فیزیک به این مهم میپردازیم.

در ادامه با همراه باید تا سبک اندازه گیری غیر مستقیم این کمیتها را با هم مورد بررسی قرار دهیم.

کاربردهای اندازه گیری فشار

وظایفی که به ابزارهای مانیتورینگ فشار در محیطهای صنعتی محول میشود متنوع هستند و دامنه عملکرد آنها را میتوان از استخراج آب از دیوارهها، تولید برق در سلولهای سوختی تا عملکرد جرثقیل ها و آسانسورها را در نظر گرفت.

اندازه گیری فشار الکترونیکی تقریباً همیشه در یکی از سه دسته زیر قرار میگیرد:

- مانیتورینگ فشار سیستم در شرایط خطرناک و بحرانی

- کنترل میزان فشار ورودی و خروجی

- اندازه گیری غیر مستقیم مقادیر فرآیند

مانیتورینگ مقادیر بحرانی

در کاربردهای بحرانی گزارشات اندازه گیری تجهیزات از یک مقدار معین فراتر رفته یا خیر؟ به عنوان مثال پایش فشار پمپ ها

زمانی که مانیتورینگ ساده برای مقادیری مورد نیاز باشد میتوانیم از پرشر سوییچ یا سوییچ فشار استفاده کنیم که این سوییچ ها در فشار و یا شرایط معین فرمان قطع یا وصل و یا هر فرمان برنامه ریزی شده ای را صادر میکنند.

سوئیچ های فشار میتوانند دستگاه های ساده مکانیکی (غالباً با طول عمر محدود و دقت کم) باشند و یا میتوانند از فناوری حسگر الکترونیکی مانند ترانسمیتر فشار استفاده کنند.

استفاده از یک ترانسمیتر فشار امکان اندازه گیری مداوم فشار را فراهم میکند و میتواند در موقعیت های دیگر مانند تشخیص نشتی نیز مفید باشد.

نشتی سیستم باعث افت فشار میشود. یک ترانسمیتر فشار میتواند با ردیابی سطح فشار به شناسایی چنین شرایطی کمک کند.

از پایش مقادیر بحرانی همچنین میتوان برای اندازه گیری گرفتگی فیلتر با اندازه گیری فشار در بالادست یا پایین دست فیلتر برای تعیین نیاز به تعویض آن استفاده کرد.

کنترل فشار

تجهیزات اندازه گیری فشار الکترونیکی قادرند به دو صورت کنترل فشار را در دست گیرند:

- کنترل فشار ثابت

- کنترل مقادیر فشار تعریف شده

اگر فرآیند باعث تغییرات فشار ناخواسته شود و محیط از طریق پمپ ها تحت فشار باید کنترل فشار دائمی توصیه می شود.

برای دستیابی به فشار ثابت، این ابزار اندازه گیری فشار مدام را به یک کنترل کننده الکترونیکی میفرستد که بررسی میکند که فشار واقعی فعلی چقدر است و تا چه اندازه از فشار نقطه تنظیم خارج میشود؟؟

این اطلاعات سپس به یک پمپ یا کنترل کننده سوپاپ ارسال میشود، که قدرت ورودی و خروجی شیر را تنظیم می کند. این کار باعث بهبود کارایی هم در کنترل فرآیند و هم در مصرف انرژی شود. زیرا پمپ فقط به همان میزان انرژی مورد نیاز مصرف میکند.

برخی از فرآیندهای شیمیایی یا فیزیکی نیاز به افزایش و کاهش کنترل شده فشار دارند که به زمان یا سایر پارامترهای فرآیند بستگی دارند تا از انجام عملیات ایمن و کارآمد اطمینان حاصل کنند.

برنامه های معمول شامل پاستوریزاسیون با فشار بالا در صنایع غذایی، پلیمریزاسیون کنترل شده در راکتورها و کنترل فشار در پالایشگاه های پتروشیمی برای بهینه سازی تولید است. همه این فرایندها برای اطمینان از کیفیت محصول نیاز به کنترل فشار دارند.

اندازه گیری غیر مستقیم مقادیر فرآیندها

تجهیزات حسگر دما اغلب به طور غیر مستقیم این ۳ پارامتر را تعیین میکنند: نیرو و سطح و دما.

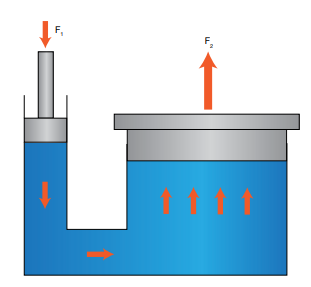

اندازه گیری غیر مستقیم نیرو شامل اندازه گیری فشار برای تعیین میزان نیرویی که فشار را ایجاد میکند.

همانطور که در شکل مشاهده می کنید ۲ پیستون متحرک با سطح مقطع متفاوت در ارتباط با روغن هیدرولیکی هستند اگر پیستون کوچکتر پایین رود فشار در مایع ثابت می ماند و پیستون بزرگتر با نیروی بیشتری به سمت بالا رانده میشود.

یک کار مشترک اندازه گیری فشار در سیستم هیدرولیک، نظارت بر اضافه بار بر روی یک چرخ دنده بالابر است.

به عنوان مثال زمانی که جرثقیل باری را حمل میکند فشار مورد نیاز برای تولید نیرو در مایع هیدرولیک افزایش میبابد.

اگر بیش از حداکثر بار مجاز باشد فشار نیز بیش از حد افزایش مییابد.

با اندازه گیری فشار سیال هیدرولیک میتوان حد گشتاور بار را محاسبه کرد.

از آنجایی که کاربردهای هیدرولیک تحرک زیادی دارند و همچون بالابر ماشینهای سنگین باید برای اندازه گیری فشار قادر به مقاومت و تحمل شوک و لرزش و سطوح الکترومغناطیسی باشند. همچنین باید در برابر دمای بالا و روغن و گرد وخاک و سوخت مقاومت خوبی داشته باشند.

اندازه گیری غیر مستقیم سطح

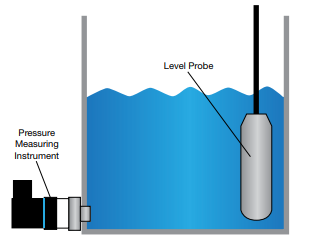

اندازه گیری غیر مستقیم فشار دما و سطح امکان پذیر است. زیرا اگر فشار هیدرواستاتیکی زیر ستون مایع استاتیک افزایش باید آنگاه با ارتفاع مایع در اتباط است.

به عنوان مثال فشار در مخزن آب ۱۰۰ میلی بار در هر متر از عمق آب افزایش یابد. سطح آب مستقیما از فشار قابل استخراج است.

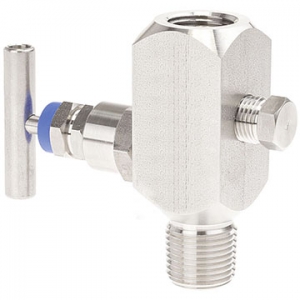

تجهیزات اندازه گیری فشار باید در بخش پایین مخزن باشند. فشار هنگام باز کردن و از طریق شکاف در دیواره مخزن در معرض فشار داخلی قرار میگیرد.

در غیر اینصورت فرستندههای فشار غوطه وری (که اغلب به آنها پروب های سطح گفته میشود) میتوانند مستقیماً در مخزن رها شوند. همچنین عملکرد مشابهی را بدون ایجاد سوراخ در انتهای مخزن فراهم کنند.

اگر مخزن تخلیه نشده باشد یا اگر زیر فشار باشد، برای تعیین فشار هیدرواستاتیک نیز لازم است فشار سطح بالای مایع در مخزن اندازهگیری شود.

این کار یا با استفاده از دو ابزار جداگانه و همچنین محاسبه ابزار اختلاف فشار انجام میشود. دارای دو اتصال فرایند است و اختلاف فشار بین آنها را به صورت سیگنال مستقیماً خارج میکند.

کاربرد معمول برای اندازه گیری سطح غیر مستقیم، پر کردن اتوماتیک مخزن خالی (بافر) است.

یک سوئیچ فشار الکترونیکی که با هر دو مخزن پیکربندی شده خالی است. مخزن کاملاً تنظیم شده است. میتواند به طور خودکار پمپ تغذیه را روشن و خاموش کند. همچنین در همان زمان به طور مداوم سطح فعلی را نشان دهد.

تجهیزات اندازه گیری سطح هیدرواستاتیکی باید در مقابل مایع مقاوم باشند. در برابر تغییرات فشار هر چند کوچک حساسیت لازم را داشته باشند.

ترانسمیترهای زیر آب تا عمق چند متری غوطه ور میشوند. هر دو کابل و پروب به طور مداوم در تماس مستقیم با سیال هستند.

این ابزارها به ویژه آنهایی که در پالایشگاهها و کارخانههای شیمیایی نصب میشوند، اغلب باید ضد انفجار باشند و به پایداری طولانی مدت نیاز دارند.

دستگاههایی که برای استفاده در کاربردهای دیواری، شفت و … طراحی شدهاند، به طراحیهای باریک و به خصوص کابلهای مقاوم و بلند نیاز دارند.

اندازه گیری دمای غیر مستقیم

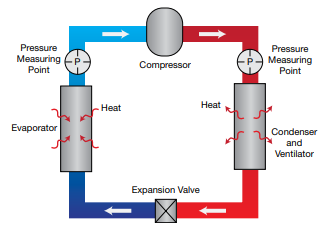

با ادامه مبحث اندازه گیری غیر مستقیم فشار دما و سطح، حال نوبت به بررسی اندازه گیری دما به صورت غیر مستقیم معمولا در سیستمهای سرمایشی یا کنترلی تبخیر و کندانس شدن صورت میپذیرد. همچنین در فرآیندهای فیزیکی و شیمیایی مورد استفاده میباشد.

در چرخه خنک سازی خنک کننده به عنوان گاز کم فشار وارد کمپرسور میشود. فشرده شده و این فرایند موجب افزایش دمای آن میشود. سپس کمپرسور با گاز فشار بالا رها میشود.

گاز داغ از میان کندنسور جریان مییابد. در واقع محلی که مایع را کندانس میکند گرما آزاد میکند.

مایع تحت فشار زیاد به شیر انبساط جریان مییابد که جریان را محدود میکند. فشار مایعات را کاهش میدهد. سپس مایع کم فشار وارد میشود. جایی که گرما جذب میشود و مبرد از مایع به گاز تبدیل میشود.

زمانی که گاز خنک فشار کم از کمپرسور رد میشود چرخه تکرار میشود.

در چرخه تبرید فشار به طور معمول قبل و بعد از گذر از کمپرسور اندازه گرفته میشود.

به موجب آن شیر انبساط و کمپرسور و همچنین فن هایی که گرما را در کندانسور پخش میکنند به خوبی کنترل شوند.

در سوپاپ انبساط، میتوان برای کنترل اثر خنک سازی از مبرد استفاده کرد.

فشار اندازه گیری شده میتواند وضعیت ماده مبرد را کنترل کند. در ادامه فرآیند تبخیر را کنترل میکند. همچنین میتواند با اطمینان از اینکه گاز مبرد کاملاً گاز است، از جلوگیری از آسیب به کمپرسور کمک کند.

اگر از تهویه در کندانسور استفاده شود، میتوان توان دستگاههای تهویه را بر اساس اندازه گیری فشار تنظیم کرد تا سرعت تراکم را افزایش داده و یا کند کند.

ابزار اندازه گیری فشار

ابزار اندازه گیری فشار مورد استفاده در این فرآیند باید در برابر تمام مبردهای رایج و درجه حرارت شدید مقاومت کند. زیرا دما در سیستم تبرید میتواند بین ۴۰ – تا ۱۰۰ باشد.

آنها همچنین باید بتوانند در برابر تراکم، تشکیل یخ و ارتعاشات کمپرسور مقاومت کنند.

با صدها اگر نه هزاران مدل مختلف سنسور فشار، مبدلها و فرستندهها، مهندسان با چالش قابل توجهی در انتخاب ابزار مناسب برای کار روبرو هستند.

یک انتخاب مطمئن برای یک ترانسمیتر پردازش پیشرفته و غنی از ویژگی در اندازه گیری غیر مستقیم فشار دما و سطح شما را بی نیاز کرده. همچنین هوشمندی و صرفه جویی را برای سیستم شما به ارمغان میآورد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.