دقت و زمان پاسخگویی ترموکوپل ترموول و سایر ابزارهای دما

دقت و زمان پاسخگویی ترموکوپل ترموول و به طور کلی تجهیزات اندازه گیری دما را در این پست بررسی می کنیم و راه حل های جدید را برای صنایع امروز عرضه می کنیم.

هر سیستم اندازه گیری دما در بازار دارای ویژگی ها و محدودیت های خاص خود است.به عنوان مثال هنگام تصمیم گیری برای استفاده از آنها در رآکتورهای گاز سنتز ، بررسی این نکته مهم است که زمان پاسخ ، دقت و سایر مشخصات ترموکوپل ، ترموول ، متریال و مدل لوله ها و سایر ابزارها را مورد بررسی قرار دهیم.

واکنشهای کاتالیز شده به دما حساس هستند. آنها همچنین می توانند ماهیت گرمازایی داشته باشند، به ویژه اگر برای فعال سازی نیاز به کاهش دما داشته باشند. به همین دلیل ، اندازه گیری دقیق دما در راکتورهای (گاز سنتز) برای اطمینان از راه اندازی ایمن و عملیات کارآمد بسیار مهم است.

چه تجهیزات اندازه گیری دمایی در سایت های سنتز به کار میروند؟

به طور کلی تجهیزات ابزار دقیق اندازه گیری دما دقت و زمان پاسخگویی ترموکوپل ترموول و همچنین قیمت و دیگر مشخصات فنی بسیار متنوع می باشند.

در نتیجه هنگام انتخاب تجهیزات اندازه گیری دما برای سیستم های سنتز توجه به ویژگی ها مزیت ها و محدودیت های این تجهیزات موضوعی بسیار مهم و اساسی می باشد.

در ادامه این مقاله می توانید ۳ نوع اصلی سیستم های اندازه گیری دما را مشاهده کنید و در ادامه به بررسی دقت انداه گیری تجهیزات اندازه گیری دما و زمان پاسخگویی تجهیزات اندازه گیری دما بپردازید.

۱٫ترموول ها و ترموکوپل ها

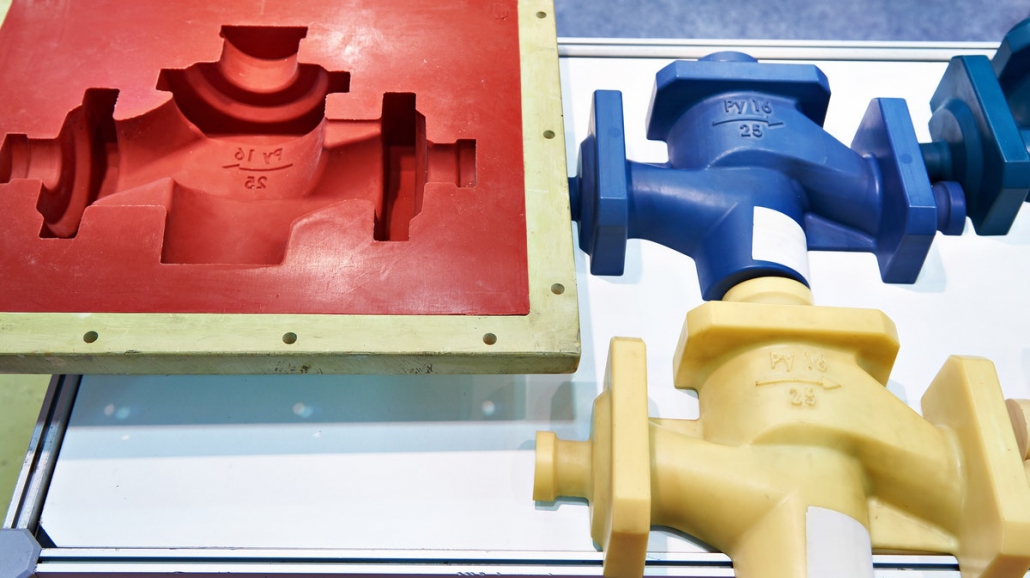

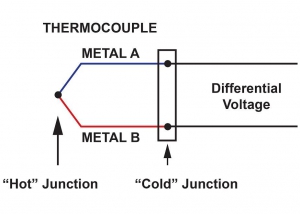

در بررسی دقت و زمان پاسخگویی ترموکوپل ترموول به اولین مدل از این محصول می پردازیم که این سیستم شامل یک ترموکوپل است که درون یک لوله محافظ فلزی به نام ترموول قرار گرفته است.

یک راه حل سنتی و قدیمی و در عین حال ارزان که در ترموکوپل های استاندارد با هادی کوچک مورد استفاده هستند.

اندازه گیری دما به محل و ارتفاع ترموول محدود می شود.

ترموول های غوطه ور در جریان لوله های سنتز در واقع ترموول ها یک گزینه قدیمی اندازه گیری دما در راکتورهای کاتالیزوری بستر ثابت هستند (شیفت ، اصلاح ثانویه ، متاناسیون ، آمونیاک و متانول).

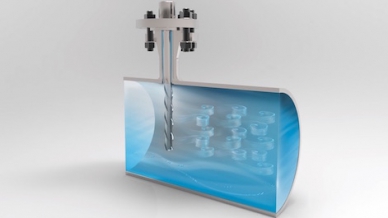

۲٫پایپ ولها و نقاط چندگانه

یک پایپ ول یک لوله محافظ از سنسورهای دما است با این تفاوت که طول بیشتر و پهنای بیشتری دارد.

از آنجایی که سایز بزرگتری دارد قابلیت کشویی شدن دارد. به این ترتیب ترموکوپل و یا ترموکوپل های چندگانه قابلیت اندازه گیری دما در بخش های مختلف راکتور را دارا میباشند.

این تجهیزات اندازه گیری دما دارای انواع مختلفی هستند. در ادامه به دو مدل پرکاربرد آنها میپردازیم.

-

بلوک انتقال حرارت (دکمه) و لوله راهنما

یک قطعه فلزی در ارتفاع مورد نظر به دیواره داخلی لوله جوش داده می شود. یک لوله راهنما به بلوک انتقال حرارت متصل می شود. یک ترموکوپل از طریق آن لوله وارد میشود تا با بلوک تماس پیدا کند.

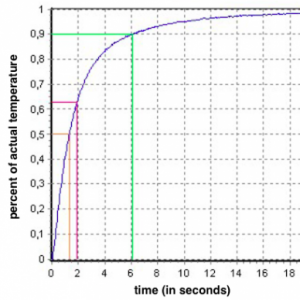

این یک تکنولوژی قدیمی است که زمان پاسخگویی را بسیار طولانی میکند در حدود ۳ دقیقه در اولین تغییر (۶۳٪ از تغییرات کلی)

دسته ای از ترموکوپل ها درون یک لوله قرار میگیرند و توسط یک میله یا لوله پشتیبانی میشوند.

نوارهای دو فلزی که در دمای محیط صاف هستند اما با افزایش دما به سمت بیرون خم میشوند، سنسورهای ترموکوپل را مجبور میکنند تا تماس مستقیم با دیواره لوله را حفظ کنند.

در ادامه در مورد دقت و زمان پاسخگویی ترموکوپل ترموول از تکنولوژی بیمتال که این نزدیکی تماس، به علاوه جرم کم فلز در نوک سنسور، یک زمان پاسخ سریع ایجاد میکند. (۶۰ ثانیه برای اولین تغییر)

طراحی انعطاف پذیر و پیچیده امکان حمل و نقل، نصب و تعویض ترموکوپل را به راحتی فراهم میکند.

مجموعه ترموکوپل چند نقطه ای Gayesco Flex-O an نمونه ای از این نوع سیستم اندازه گیری دما است.

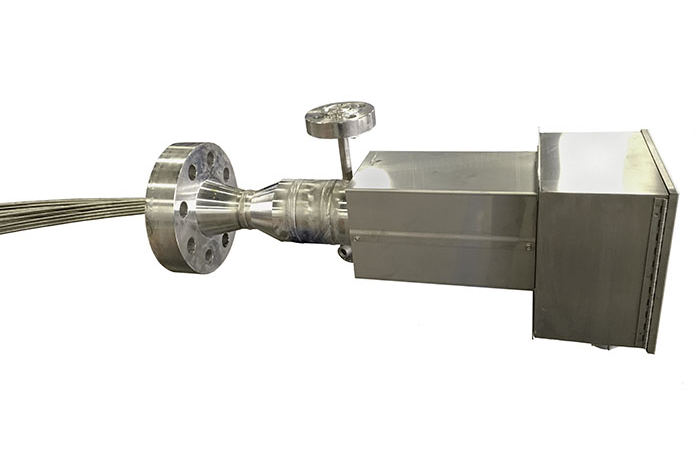

۳٫ترموکوپل انعطاف پذیر و مستقل

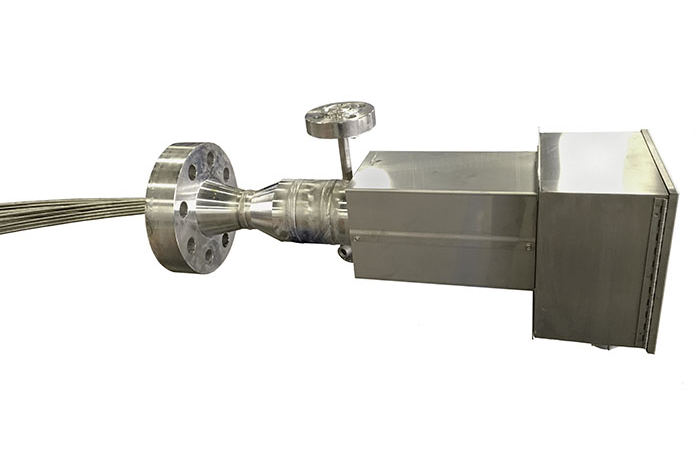

در این مدل داخل یک غلاف دارای دیوارهای سخت، سیستم اندازه گیری دما Gayesco Flex-R®radial بسیار مقاوم و با دوام است.

این ترموکوپل به گونه ای دیزاین شده است که در مدت زمان بسیار کوتاهی ۴-۸ ثانیه پاسخگویی مورد نظر را انجام می دهد. این امکان را به اپراتور میدهد تا در مدت زمان بسیار کوتاهی تغییرات را تقریبا به شکل واقعی ببیند.

از آنجایی که ترموکوپل ها به صورت مستقل هستند امکان اندازه گیری نقاط مختلف راکتور امکان پذیر می شود.

بیش از ۲۰۰۰ راکتور در سراسر جهان برای اندازه گیری درجه حرارت شعاعی و شیب به ترموکوپل های Flex-R متکی هستند.

زمان پاسخگویی تجهیزات اندازه گیری دما

در اندازه گیری دما زمان پاسخگویی موضوع بسیار مهمی است هنگام راه اندازی و راه اندازی راکتورهای تغییر دما (LTS).

زمان پاسخ به طور معمول با توجه به زمانی که برای دیدن ۶۳٫۲٪ از تغییر مرحله دما طول میکشد، اندازه گیری میشود.

به طور کلی، هر چه جرم فلزی موجود در یک سیستم بیشتر باشد، ترموول یا ترموکوپل کندتر تغییر دما را ثبت میکند.

زمان پاسخگویی در سیستمهای مدرن اندازه گیری دما ۶۰ ثانیه یا کمتر است. مجموعه ترموکوپل پیشرفته می تواند تغییرات دما را در زمان تقریباً واقعی ثبت کند.

| سیستم اندازه گیری دما |

زمان پاسخگویی |

| پایپ ول + نقاط چندگانه (بلوک های انتقال گرما) |

۱۸۰ ثانیه |

| پایپ ول +نقاط چندگانه (رشته های بیمتال) |

۶۰ ثانیه |

| ترموکوپل + ترموول |

۶۰ ثانیه |

| ترموکوپل های منعطف مستقل از هم |

۴-۸ثانیه |

دقت انداه گیری تجهیزات اندازه گیری دما

در پایان بررسی دقت و زمان پاسخگویی ترموکوپل ترموول برای اطلاع و نگهداشتن عملکرد مطلوب راکتورها حتما نیاز به دقت بالای اندازه گیری ترموکوپل ها هستیم. به عنوان مثال ترموکوپل نرمال تیپ K با استاندارد محدود کالیبراسیون قادر به اندازه گیری هر مقداری بین ۶۹۵°F تا ۷۰۵°F میباشد. این در حالیست که هنوز در محدوده رنج قابل قبولی است.

مغایرت کمی در اندازه گیری دما حدود ۱۰°F ممکن است به دلیل محدودیتهای خود ترموکوپل باشد. نه به دلیل تغییرات واقعی در دمای فرآیند.

ویکا راه حلی برای کاهش انتشار دما دارد به این ترتیب که یک کالیبراسیون با محدودیتهای خاص فقط آن دسته از ترموکوپل هایی را میپذیرد که در ۰٫۴ ± انحراف داشته باشند.

بنابراین، با استفاده از ترموکوپل فوق به عنوان مثال، دامنه دمای پذیرفته شده به ۶۹۷٫۲ درجه فارنهایت… ۷۰۲٫۸ درجه فارنهایت – در ۵٫۶ درجه فارنهایت کاهش مییابد.

این روش انتخاب برای ترموکوپل ها در مجموعه Gayesco Flex-R® استفاده میشود. با این حال، کالیبراسیون های واقعی در هر ترموکوپل Gayesco Flex-R® در فاکتور و سپس در محل دقیقاً پس از نصب نهایی انجام میشود.

برای مشاوره و خرید انواع گیج دما و ترموول ترموکوپل میتوانید با کارشناسان فنی ما تماس بگیرید. همچنین اگر نکته تکمیلی در مورد مفاهیم دقت و زمان پاسخگویی ترموکوپل ترموول دارید لطفا برای ما کامنت کنید.

مطالعه بیشتر در منبع:

https://blog.wika.us/knowhow/thermowells-syngas-plants