هر آنچه که درباره ترموول باید بدانیم

هر آنچه که درباره ترموول باید بدانیم را در این مقاله مطرح خواهیم کرد. ترموول ها برای محافظت سنسورهای دما مانند ترموکوپل ها، ترمیستورها و ترمومترهای بی متال از آسیب های ناشی از فشار بالا، سرعت مواد و خوردگی استفاده می شود.

ترموول ها همچنین باعث افزایش طول عمر سنسور می شوند.

از دیگر مزایای استفاده از ترموول ها در سیستم ها میتوان به جایگزینی آسان سنسورهای دما اشاره کرد.

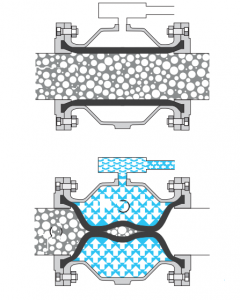

در فرآیندهایی که نمیتوان سیستم را متوقف کرد با استفاده از ترموول می توان بدون نیاز به قطع سیستم سنسور دما را از سیستم برای تعمیر یا جایگزینی خارج کرد.

انواع ترموول ها

ترموول ها را میتوان بر اساس دنباله دسته بندی میکنند. طبق استانداردهای جهانی سه دسته بندی زیر را داریم.

straight thermowell

در این مدل قطر دنباله در کل ترموول یکسان است و باعث محافظت از خوردگی و فرسایش می شود.

Stepped thermowells

این مدل در بالا دارای قطر ۳/۴″ و نهایتا اندازه قطر به ۱/۲″ در نزدیکی لبه کاهش می یابد.

سطح کاهش یافته باعث افزایش سرعت حسگر به تغییرات دما می شود.

Tapered thermowells

در این مدل قطر ترموول به تدریج کاهش مییابد.

این مدل نسبت به مدل های دیگر پاسخ سریعتری نسبت به تغییرات دما دارند. این مدل برای کاربردهایی با سرعت تغییرات بالا بیشتر مورد استفاده قرار می گیرد.

انواع اتصالات

ترموول ها را میتوان به RTD، ترنسمیتر یا ترموکوپل وصل کرد.

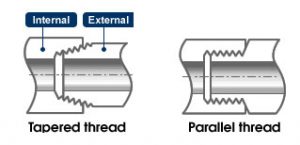

متدوال ترین نوع کانکشن ها عبارتند از:

- رزوه ای

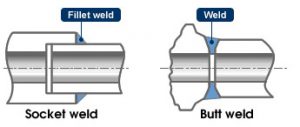

- جوش

- سوکتی

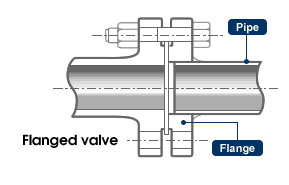

- فلنجی

- O-ring

همچنین اتصالات رزوه ای را میتوان به سیستم جوش داد. این عملکرد مناسب برای صنایع غذایی یا دارویی است که نباید آلاینده ای وارد فرآیند شود، می باشد.

همچنین می توان از اتصالات فلنجی برای جلوگیری از ورود آلاینده ها استفاده کرد.

متریال

انتخاب متریال مناسب برای افزایش طول عمر یک ترموول بسیار مهم است. در هنگام انتخاب متریال باید موارد زیر را در نظر گرفت:

- نوع ماده شیمیایی

- دمای فرآیند

- سرعت فرآیند

- جریان فرآیند

باید توجه داشت که دما یا غلظت بالای مواد شیمیایی باعث افزایش اثرات خوردگی می شود.

همچنین ذرات معلق باعث فرسایش می شوند. از متداول ترین متریالها درساخت ترموول ها می توان موارد زیر را نام برد:

- کربن استیل

- کروم / مولیبدن استیل

- استنلس استیل

- اینکنل

- مونل

- هاستلیوی

- هانیس آلیاژی

- تیتانیوم

متریال فولاد کربن مقاومت کمی نسبت به مواد خورنده دارند. و مناسب کاربردهایی با دما و فشار پایین است. متداولترین متریالی که برای ساخت ترموول ها استفاده می شود، استنلس استیل است.

ترموول های استنلس استیل، مقرون به صرفه و مقاوم در برابر حرارت و خوردگی هستند.

کروم / مولیبدن استیل یک فولاد ضد زنگ با مقاومت بالا و مناسب برای کاربردهایی با فشار خیلی بالا است. همچنین افزودن مولیبدن باعث افزایش مقاومت در برابر خوردگی می شود.

آلیاژ هینس شامل کبالت، نیکل، کروم و تنگستن است. این آلیاژ بیشتر مناسب برای سولفید شدن، کربوریزه کردن و محیط های حاوی کلر است.

طول Insertion

طول Insertion فاصله بین از نقطه اتصال ترموول تا نوک آن است. برای دست یابی به بهترین دقت ممکن، طول Insertion باید به اندازه کافی بلند باشد. به دلیل اینکه سنسور دما کاملا در تماس با قسمتی باشد که می خواهیم دمای آن را اندازه بگیریم.

نتیجه

تمام دستگاه های سنسور دما، حساس به تماس با جریان، گرما و فشار هستند. با گذشت زمان، محیط های سخت با گذشت زمان، بر عملکرد سنسورها تاثیر گذارند.

علاوه بر این، هر سنسور که در یک فرآیند استفاده می شود باید به صورت دورهای کالیبره شود.

و با توجه به موارد بالا استفاده از ترموول ها باعث بهبود کارایی و عملکرد در سیستم می شود.

منبع سایت

https://www.omega.com/technical-learning/thermowell-characteristics-and-selection-criteria