اهمیت نصب شیر کنترلی در صنعت

شرکتهای تولیدی شامل صدها یا حتی هزاران حلقه کنترلی میشوند که در نهایت یک محصول برای فروش عرضه میکنند. در این مقاله به بررسی اهمیت نصب شیر کنترلی در صنعت میپردازیم.

هر کدام از این حلقههای کنترلی برای نگهداری متغیرهای مهمی مانند دما، فشار، سطح یا جریان و… طراحی شدهاند. برای اطمینان از کیفیت نهایی محصول باید سیستم در یک محدوده مشخصی عمل کند.

هر کدام از متغیرهای فرآیند بر روی محصول تاثیر گذار است و اگر حلقههای کنترلی به درستی با هم در تعامل نباشند محصول نهایی دچار اختلال میشود.

روش عملکرد

متداول ترین المان کنترلی در یک فرآیند، شیر کنترل است. شیر کنترل یک سیال مانند گاز، بخار، آب یا ترکیبات شیمیایی را عبور می دهد. همچنین تا حد امکان فرآیند را مطابق با مقدار مورد نظر تنظیم میکند.

شیرهای کنترلی با اینکه یکی از مهمترین بخش های یک سیستم کنترلی میباشند اما به اهمیت آنها ممکن است توجه کافی نشود.

علت این اتفاق آشنا نبودن مهندسان ابزار دقیق با بسیاری از اطلاعات، اصطلاحات و حوزههای رشتههای مهندسی مانند مکانیک سیالات، متالوژی، کنترل نویز، لوله و طراحی است.

هر حلقه کنترلی شما یک سنسور برای کنترل وضعیت فرآیند، یک ترانسمیتر و یک کنترل کننده است که مقدار اندازه گیری شده در فرآیند را با مقدار تنظیم شده مقایسه می کند.

کنترل کننده سیگنال را به سیستم کنترل فرآیند ارسال می کند. در حالی که سنسورها مانند چشم عمل می کنند، کنترل کننده مغز و المان کنترل نهایی نقش دست را در حلقه کنترلی ایفا می کنند.

کنترل ولو چیست؟

شیرهای کنترلی به صورت اتوماتیک فشار یا نرخ جریان را تنظیم میکنند و برای فشارهای مختلفی قابل سفارش هستند.

اگر چندین سیستم با هم عمل کنند و فشارها(دماها) با یک دیگر ترکیب شوند نیاز به شیر با کلاس ۳۰۰ است. گاهی اوقات (اگر طراحی اجازه دهد) تمام شیرهای کنترلی را با کلاس ۳۰۰ انتخاب میکنند تا تعویض و تعمیر آنها آسانتر باشد.

با این حال اگر سیستم به صورت شرح داده شده نباشد، شیر کنترلی با کلاس ۱۵۰ پاسخ گوی نیاز سیستم است.

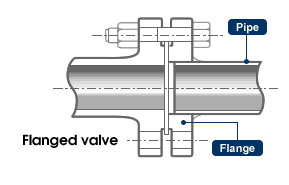

معمولا از گلوب ولو به عنوان شیر کنترلی استفاده میشود که به صورت فلنج دار طراحی میشوند تا نصب آسانی داشته باشند.

بسته به نوع ساخت آنها، دیسک این شیرها می توانند با اکچوئیترهای هیدرولیکی، پنوماتیکی، الکتریکی یا مکانیکی عمل کنند. جریان سیال از طریق پورت هایی که در داخل شیر قرار دارد حرکت می کند.

سوپاپ شیر با پیستون وصل است که در نهایت به اکچوئیتر متصل میشود.

تنظیم شیر کنترلی

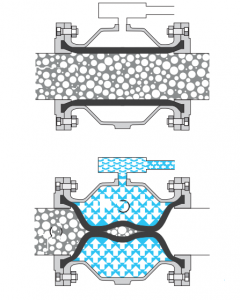

شکل زیر کنترل میزان جریان با استفاده از یک شیر کنترلی را نمایش میدهد. کنترلر یک سیگنال فشار دریافت میکند، مقدار آن را با افت فشار برای جریان مورد نظر مقایسه میکند. اگر با مقدار مورد نظر متفاوت باشد، شیر کنترلی مقدار جریان سیال را کاهش یا افزایش میدهد.

مقادیر مقایسهای ممکن است برای متغیرهای فرآیند متعددی طراحی شوند. دما، فشار، سطح و جریان متداولترین مقادیر کنترلی هستند.

توجه

- تنها شیر زاویه ای می توانند برای تغییر مسیر جریان به کار روند.

- چک ولو سیال را تنها در یک جهت عبور میدهند. این مدل شیرها برای قطع، بستن یا ایزوله کردن سیال نیز میتوانند به کار روند.