بررسی تخصصی عملکرد مونوفلنج ها

مونوفلنج ها ترکیبی از سه شیر سوزنی در یک بدنه مخصوص و بهم پیوسته که به کمک شبکهای از معابر داخلی و شیرها بهم متصل شده و عملکرد بسیار ویژه ای در کنترل فرآیند اعمال مینماید. در این پست ما به صورت تخصصی به بررسی عملکرد این مونوفلنج ها میپردازیم.

در یک فرآیند شیمیایی برای اکثر برنامههای کنترلی سرعت واکنش بالایی لازم است. یکی از متغیرهایی که بر زمان پاسخ تأثیر میگذارد حجم و فاصله بین پردازش و ابزار است. اگر مادهای که اندازه گیری میشود گاز است و فرآیند به شدت در حال نوسان و یا اگر کنترل آن امری بسیار مهم باشد، نصب ابزار دقیق در نزدیکی فرایند راه حل پیشنهادی است.

میزان لرزش در بسیار از فرآیندها موضوع بسیار مهمی است. به طوری که دامنه لرزش هرچه طولانیتر و بیشتر باشد ارتعاشات را بیشتر کرده و منجر به خرابی نازل میشود.

در مواقعی که سیال دارای خورندگی و یا ذرات بسیار ریزی است که اگر وارد تجهیزات ابزار دقیق همچون گیج فشار و ترانسمیترها شوند خسارتهای جبران ناپذیری را به آنها وارد میکند، تلاش میشود تا سیال ها به طور مستقیم با تجهیزات در تماس نباشند. در چنین شرایطی دو راه حل معمولا پیش روی متخصصین فنی وجود دارد:

- انتخاب تجهیز اندازه گیری که با فلز مناسب آن فرآیند ساخته شدهاست که برای مطالعه بیشتر میتوانید به مقاله فلزات صنعتی رجوع کنید.

- استفاده از تجهیزات جانبی همچون فلنج سیفون و دیافراگم و..

اما در این پست با تکنولوژی جدید مونوفلنج ها که توسط شرکت آلمانی ویکا عرضه شده آشنا میشویم.

یک مونوفلنج شامل یک، دو یا سه شیر سوزنی است که باعث کاهش چشمگیر در حجم، ابعاد ، وزن و نقاط احتمالی نشت میشود.

راه حل هوشمند مونوفلنج

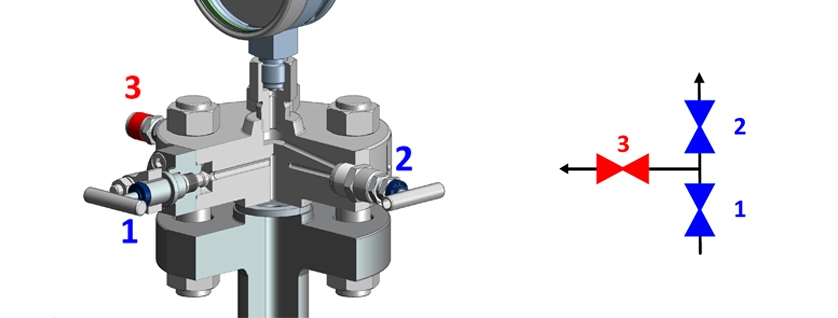

بسته به نیاز و شرایط دستگاهی که در آن نصب شده است مونوفلنج دارای یک دو و یا عدد شیرسوزنی خواهد بود. مونوفلنج با دو شیر (بستن-باز کردن) و مونوفلنج با یک شیر (درپوش آبی) فرآیند را جدا کرده و شیر دیگر (با درپوش قرمز) فرآیند به دام افتاده در داخل دستگاه را تنظیم میکند.

این روند در پروسههای غیر بحرانی به عنوان مثال فرآیندهای کم فشار و یا جایی که ولو قبل از مونوفلنج باشد مورد استفاده قرار میگیرد.

امنترین حالت پیکربندی که در شرایط بحرانی و فرآیندهای تهاجمی پیشنهاد میشود مونوفلنج با سه شیر میباشد. این مونوفلنج دارای ۲ شیر بسته و یک شیر برای تخلیه است.

عملکرد مونوفلنج ها

روی بدنه مونوفلنج سه حفره برای تعبیه شیر سوزنی در نظر گرفته میشود.

تصویر زیر درون یک مونوفلنج DBB را نشان میدهد:

۱٫جریان سیال از طریق لوله ها وارد موفلنج شده و در مقابل اولین شیر بسته شده متوقف میشود.

۲٫زمانیکه اولین شیر بسته شده باز میشود سیال به سمت شیر دوم حرکت میکند. زمانیکه شیر دوم باز شود تجهیز ابزار دقیق به فرآیند مرتبط میشود.

۳٫زمانیکه اولین شیر بسته باشد سیال بین شیر و تجهیز محبوس میشود که با کمک شیر تخلیه خارج میشود. شیر یک و دو در موقعیت زاویه ای قرار میگیرد که جریان میتواند از بین آنها حرکت کند.

در نتیجه هر دو این شیرها شرایط ایزوله خوبی برای فرآیند ایجاد میکنند. در شرایطی که شیر اول نتواند سیال را به درستی ایزوله کند شیر دوم به خوبی و بدون نشتی میتواند این کار را کند.

در برخی از موارد مشخصات فنی و ویژگیهایی که مشتری خواستار آن است سیال نباید با تجهیز ارتباط مستقیم داشته باشد. در این حالت از طریق شیر تخیله سیال خارج میشود.

مزیت دیگر در عملکرد مونوفلنج ها این است که بدون جدا سازی میتوان تجهیز را کالیبره کرد.