مقایسه ای بین دیافراگم داخلی و یا فلاش دیافراگم

دیافراگم داخلی و فلاش دیافراگم تجهیزات اندازه گیری فشار در انواع مختلف و بسیار متنوعی تولید و عرضه شده اند تا با نیاز روز مصرف کنندگان و صنایع گوناگون تطبیق داده شوند.

فشار سیال یک پارامتر حیاتی و خطرناک در پردازش فرآیندهای شیمیایی است. این دومین پارامتر مهم بعد از دما است که مورد اندازه گیری قرار میگیرد.

اندازهگیری فشار به منظور نظارت دقیق روی تنظیمات برای اطمینان کافی از سطح فشار صورت میپذیرد. به طوریکه سیستم اتوماسیون صنعتی به بهترین شکل ممکن عملکرد نظارتی خود را اعمال نماید.

با گسترش و پیشرفت علم محصولات و تجهیزات اندازه گیری فشار همواره در حال توسعه و شخصی سازی بیشتری هستند تا کاملا مطابق با نیاز صنایع انتخاب و مورد استفاده قرار گیرند.

سنسورهای فشار چگونه کار میکنند؟

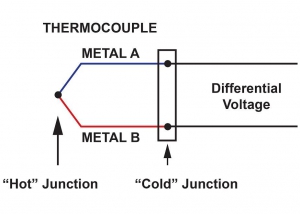

از لحاظ ساختاری در واقع سنسورهای فشار به یک شکل عمل میکنند. سنسورها انحراف یا جابجایی دیافراگم یا غشایی را که توسط یک نیرو وارد میشود را اندازه گیری می کنند. مقدار انحراف را به سیگنال الکترونیکی تبدیل میکنند.

سنسورها در متریالهایی که در ساختار دیافراگم استفاده میشوند و همچنین در چگونگی اندازه گیری این انحراف تفاوت دارند.

به طور کلی تمامی سنسورها در صنایع براساس دو قانون زیر اندازه گیری میکنند:

اندازه گیری فشار مقاومت

در این مدل از سنسورها دیافراگم ها مستقیما با سیال در ارتباط خواهند بود. در واقع سیال را از ابزار دقیق الکترونیکی جدا خواهند کرد.

عواملی همچون سایز دیافراگم و ضخامت آن و متریالی که از آن ساخته شده است رنج فشار سنسور و ظرفیت رسانه در انتخاب دیافراگم ها دخیل هستند.

انحراف دیافراگم باعث فشرده سازی یا کشیدگی یک نوع مقاومت به نام استرین گیج میشود. زمانی که ۴ عدد استرین گیج به هم متصل شوند یک پل ایجاد می کنند که مدار الکتریکی ایجاد میکند. تغییرات در مقاومت را اندازه گیری میکند که این انحراف را به سیگنال الکتریکی تبدیل میکند.

اندازه گیری فشار خازنی

در اندازه گیری فشار خازنی دو غشا به صورت موازی قرار می گیرند که یکی از آنها با سیال تحت فشار تماس خواهد داشت.

آنها در مقابل هم فشرده می شوند تا پاسخگوی تغییرات فشار باشند که باعث تغییر ظرفیت میشود.

تغییر ظرفیت توسط مدار الکترونیکی گرفته شده و به سیگنال معادل فشار تبدیل میشود.

نوع اندازه گیری فشار مقاومت، سنسور مقاومت پیزو است. ریز ساختارهای مقاومتی پیزو بر روی تراشه نیمه هادی یکپارچه شده و در یک سنسور محفظه پر از روغن محصور شدهاند. این روغن از طریق حسگر دیافراگم خارجی فشار را به سنسور منتقل میکند.

به دلیل پیچیدگی زیاد این سنسورها محدود به کاربردهای محدودی هستند و عمدتا در سنسورهای مخصوص استفاده میشوند.

ماده حسگر که دیافراگم را در تماس مستقیم با مایع تشکیل میدهد، سازگاری رسانه را تعیین میکند. همچنین میتواند محدودیتهایی را برای کاربرد اعمال کند.

به عنوان مثال سنسورهای سرامیکی به سیل بیشتری نیاز دارند و برخلاف سنسورهای فلزی به طور مستقیم جوش داده میشود.

در مواردی شرایط فرآیند ( همچون دمای فرآیند ) یا سیال در تماس با دیافراگم حسگر آنقدر اگرسیو یا کریستالی یا خوردنده است که مواد معمولی حسگر از کار میافتند. در این موارد باید از دیافراگم سیل در فرآیندها استفاده کنیم.

ویژگیهای دیافراگم سیل

این دیافراگم سیل ها سیال خوردنده را از تجهیزات ابزار دقیق و سنسورها جدا میکند. به این ترتیب آسیبی به آنها وارد نمیشود.

متریال دیافراگم ها از مواد مقاوم همچون تیتانیوم هستلوی و PTFE و یا طلا ساخته میشوند و فشار راه به سنسور منتقل میکنند.

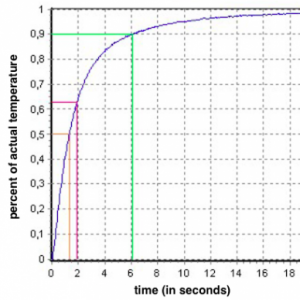

علاوه بر این سنسورها فشار رفتار کاملاً خطی ندارند و میتوانند تحت تأثیر عوامل خارجی مانند دما قرار بگیرند.

در کاربردهای نوین کاربران به تجهیزات کامل برای اندازه گیری فشار به صورت استاندارد نیاز دارند.

ترانسمیترها یک کانکشن یا اتصال فرآیند و یک سیگنال خروجی دارند و هر دوی این ها استاندارد شده هستند اما با خصوصیات متفاوتی طراحی شدهاند تا تکنولوژی سنسور و عملیات مخصوص ابزار دقیق مظابق با نیاز کارفرما باشد.

در ادامه به بررسی سنسورها ترانسیوسرها و ترانسمیترها میپردازیم و تفاوت هر کدام را یادآور میشویم:

سنسور:

به طور معمول یک عنصر سنجش مونتاژ ساده است. سنسورها معمولا به طراحی کامل فرآیند برای افزودن یا یکپارچه سازی آنها به هوزینگ نیاز دارند و به طور مستقیم به سیستم های اتوماسیون صنعتی متصل نمیشود.

ترانسیوسرها :

یک سنسور مونتاژ شده که علاوه بر قابلیت سنجش، پورت های فشار و خروجی های الکتریکی را نیز دارا میباشد.

ترانسمیتر ها:

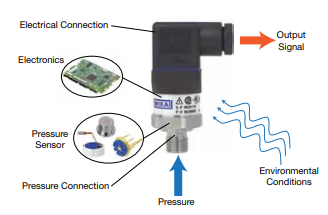

ترانسمیتر یک تجهیز کاملا استاندارد است که شامل اتصال فرآیند و سیگنال های خروجی و اتصال الکترونیکی میباشد.

به دلیل استاندارد سازی آنها ترانسمیترها میتوانند به طور مستقیم به کل فرآیند متصل شوند.

ترانسمیتر فرآیند:

یک ترانسمیتر سطح بالا که دارای نرم افزارهای هایی با قابلیت برنامه ریزی توسط کاربر است. عناصر رابط انسان و ماشین (HMI) مانند صفحه نمایش و کلیدها با دقت بالا و دامنه فشار گسترده ای که توسط کاربر قابل تنظیم است.

این مدل از ترانسمیترها معمولا خروجی های زیادی دارند و پروتکل های ارتباطی مختلفی دارند اما عموما اتصالات محدودی دارند و رنج های فشار کمی را ساپورت میکنند.

ترانسمیترهای صنایع استاندارد با رنج فشار فیکس شده عرضه میشوند و کاربران میتوانند بین اختلاف ۲۰ تا ۵۰ را پشتیبانی کند.

ترانسمیترهای فرایند به طور معمول ۵-۶ رنج فشار دارند. هر ترانسمیتر فشاری شامل یک سنسور و الکترونیک که سنسور را پشتیبانی میکند و تقویت کننده سیگنال که آنرا به سیگنال خروجی تبدیل می کند یک اتصال فشار و یک اتصال الکتریکال را دارد.

حال به دنبال بررسی این موضوع می رویم که چه تجهیزی برای کار مناسب است ؟ چگونه آنرا انتخاب کنیم؟

اگرچه برای انتخاب بهترین تجهیز حسگر فشار متغیرهای مختلفی را باید در نظر گرفت. برای راحتی کار شما ما ۵ رویکردی را که هنگام انتخاب تجهیز ابزار دقیق باید به آنها توجه کنید را یادآور می شویم.

-

اتصال فرآیند

اتصال فرآیند همچنین به عنوان اتصال فشار، رسانه تحت فشار را به سنسور هدایت میکند. انواع مختلفی متناسب با طیف گستردهای از برنامه ها و صنایع در دسترس است. بنابراین مهم است که گزینه صحیح را انتخاب کنید. برخی از تفاوتهای اساسی که باید از آنها آگاهی داشت وجود دارد:

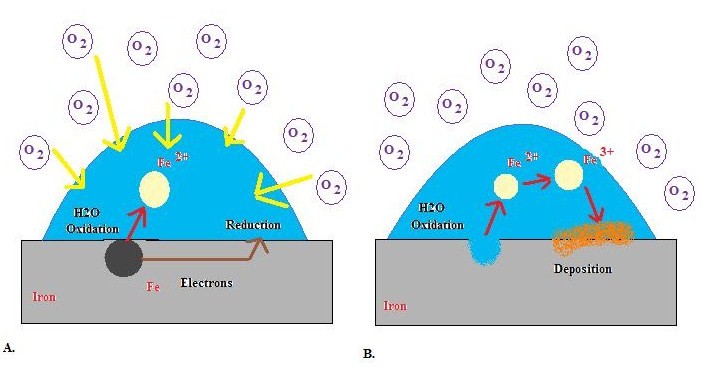

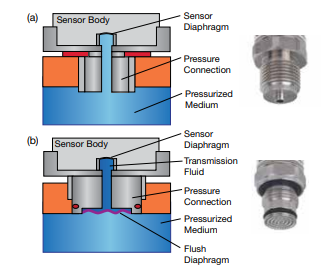

دیافراگم داخلی و فلاش دیافراگم

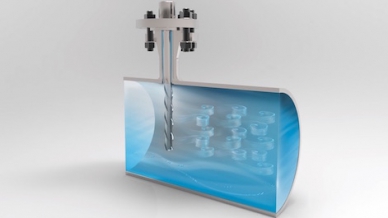

در بررسی دیافراگم داخلی و یا فلاش دیافراگم ساده ترین اتصال دارای مجرایی است که به محیط تحت فشار اجازه میدهد تا مستقیماً با دیافراگم داخلی سنسور ارتباط داشته باشد.

در حالیکه فلاش دیافراگم یک دیافراگم اضافی دارد که به طور مسقیم به سیال در ارتباط است.

دیافراگم داخلی ارزانتر است و برای سیال های غیر تهاجمی و کریستالی گزینه بسیار مناسبی است درحالیکه فلاش دیافراگم برای سیال های خورنده و تهاجمی و کریستالی گزینه بسیار مناسبی است.

فلاش دیافراگم فشار را سنس کرده و به سنسور منتقل میکند و به این ترتیب فشار توسط سنسور اندازه گیری میشود.

اکثر اتصالات فشار دارای رزوه استاندارد هستند که به آنها امکان میدهد در نقاط اندازه گیری بدون مشکل پیچ شوند.

استاندارد رزوه ها در همه جای جهان متفاوت است و شما هنگام انتخاب و خرید این تجهیزات باید به استاندارد رزوه در کشور خود دقت نمایید در ایران G/NPT از استانداردهای مورد قبول هستند.

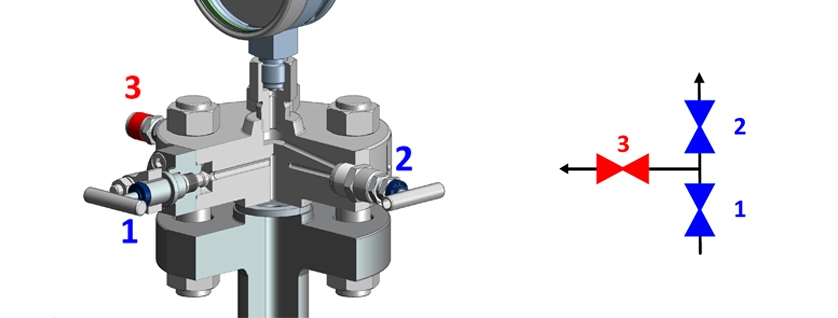

سیل:

برخی از رزوه کانکشن ها دارای سیل هستند اما در حالی که برخی دیگر به سیل اضافی نیاز دارند. انواع مختلفی از سیل ها وجود دارد. رزوه های موازی یا بین رزوه ای ساز در پشت رزوه یا در جلوی آن با استفاده از یک شاخه فلزی سیل میشوند.

به عنوان مثال ترانسمیتر فشار S-11 یک ترانسمیتر با فلاش دیافرگم است.

۲٫رنج فشار چیست؟

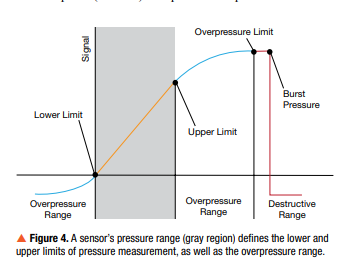

رنج های فشار معمولا در دیتا شیت محصولات ذکر می شوند که نشان دهنده میزان فشاری که قابل اندازه گیری یا نمایش توسط تجهیز هستند.

اغلب مشخصات مهم در محدوده بالا یا پایین هستند و مقادیر در واحدهای فشار مطلق یا فشار گیج هستند.

رنج فشار محدودیت های فشار بیش از حد (در بالا و پایین) محدوده فشار است.

با این حال هر گونه فشار بیش از حد در محدوده مخرب شناخته می شود و ممکن است صدمات جبران ناپذیری را ایجاد کند، حتی اگر این اتفاق فقط در مدت زمان کوتاهی اتفاق بیفتد.

پتانسیل افزایش فشار باید در کاربردهایی که فشار داینامیک است در نظر گرفته شود. فشار دینامیکی میتواند در اثر خاموش و روشن کردن پمپ ایجاد شود.

اتصال یا عدم اتصال سیستم هیدرولیک و یا باز و بسته شدن و یا سرعت عمل ولو زمانی که جریان با سرعت بالا صورت پذیرد اتفاق میافتد.

به این ترتیب موج فشار ایجاد میشود و در کل سیستم پخش میشود که به راحتی میتواند یک حسگر را بیش از حد اضافه کند یا حتی باعث ترکیدن آن شود با طراحی دینامیک کل سیال باید از افزایش فشار جلوگیری کرد.

طراحی سیستم باید به گونهای باشد که افزایش فشار رخ ندهد.

فشار افزایش یافته را میتوان با کمک ماشین آلات تخلیه الکتریکی حفاری کاهش داد. کاویتاسیون و اثر میکرو دیزل نیز میتوانند باعث افزایش فشارهای شدید و فرسایش اجزای فلزی شوند.

مشکلات احتمالی:

حبابهای تشکیل شده در یک مخلوط قابل احتراق هوا و هیدروکربنها به دلیل حفره زدن میتوانند با اشتعال خود به خودی محلی و در طی افزایش فشار منفجر شوند. این فرآیند به مایکرو دیزل شهرت دارد.

اگر هیچ اندازه گیری رخ ندهد آنگاه موج فشار حاصل از یک انفجار کوچک میتواند افزایش فشار جدی را ایجاد کرده که قابلیت تخریب سیستم های هیدرولیکی را دارا میباشد.

در نتیجه لازم است که از هر گونه انفجار هرچند کوچک و کاویتاسیون جلوگیری به عمل آید. به طوریکه با حفاظت سنسورها از عدم ایجاد هر گونه مشکل احتمالی اطمینان حاصل شود.

تجهیزات اندازه گیری فشار به گونه ای طراحی شده اند که در برابر شرایط بحرانی مانند حفاری ها و… ایمنی بالایی داشته باشند.

۳٫سیگنال خروجی الکتریکی چیست؟

اغلب تجهیزات اندازه گیری الکترونیکی کمیت آنالوگ ولتاژ یا سیگنال جاری را به واحد کنترل پایین دست منتقل میکنند.

تجهیزاتی که سیگنال خروجی دیجیتال آنها در دسترس است. در ادامه ۴ مدل از سیگنالهای استاندارد اصلی را برای انتخاب بررسی میکنیم:

آنالوگ استاندارد :

خروجی ای که بیشترین کاربرد را دارد آنالوگ استاندارد است که به صورت سیگنال ولتاژ جاری است.

سیگنال جاری حساسایت کمتری به رابط الکترومگنیک دارد. در نتیجه سیگنالهای ولتاژ و به صورت اتوماتیک کمبود قدرت سیگنال در کابل را جبران میکنند.

نقطه صفر بالا سیگنال جریان ۴-۲۰mA و سیگنال ولتاژ ۱-۵v خرابی کابل و عیب دستگاه شناسایی شود.

خروجی سیگنال ۴-۲۰ میلی آمپر اغلب از تکنولوژی دو سیمه برای انتقال استفاده میکند. این سنسور را قادر میسازد تا قدرت خود را مستقیماً از حلقه جریان خارج کند.

خروجی ولتاژ به ۳ سیم برای انتقال نیاز دارد که سومین سیم برای برق است.

نسبت سنجی:

سیگنال خروجی رایج که متناسب با ولتاژ است .

سیگنال خروجی دیجیتال :

این خروجی قابلیت یکپارچگی و ارتباط با دیگر دستگاهها و تجهیزات را از طریق سیگنال دیجیتال دارا میباشد .

از آنجایی که ترانسمیترهای فشار صنعتی به پردازندههای اضافی نیاز ندارند این خروجیها کاربردهای کمتری دارند.

ماژول ارتباطی دیجیتال به سیگنال خروجی آنالوگ با هارت HART :

این سیگنال برای پردازش در ترانسمیترهای هوشمند هارت HART مورد استفاده قرار میگیرد.

از آنجایی که محدوده فشار ترانسمیترها کم است و این محدوده توسط تولید کننده و بر اساس نیاز کاربران تولید و عرضه میشود.

ترانسمیترهای هارت معمولا با استاندارد دو سیم و سه سیم عرضه میشوند.

۴٫اتصال الکتریکال چیست؟

سنسورهای فشار الکترونیک با خروجیهای کابلی نوع اتصال دهنده و کابل تأثیر قابل توجهی در محافظت از ورود گرد و خاک و تاثیرات محیطی دارد که با IP شناخته میشود. هر چه بیشتر باشد یعنی درجه ایمنی و حفاظت پذیری تجهیز بیشتر خواهد بود.

لازم است به محل نصب و محیط عملیاتی ترانسمیتر توجه ویژهای داشته باشیم. آنرا از لحاظ تغییرات و تاثیرات محیطی محافظت کنیم. همچنین باید به این نکته توجه کنیم که در صورت خرابی یا شکستن دیافراگم و یا آببندی چه خطراتی ممکن است فرآیند را تهدید کند. در ضمن سعی کنیم آنها را به حداقل برسانیم.

۵٫آیا به خصوصیات خاصی نیاز داریم؟

آیا به ویژگیهای خاصی نیاز داریم؟ همیشه لیستی از الزامات را در نظر داشته باشید. تا بر اساس آنها بتوانید بهینهترین انتخاب را برای سیستم خود داشته باشید.

در ادامه لیستی برای شما آماده شده است تا هنگام انتخاب آنها را در نظر بگیرید:

در بخشهای خطرناک که به الزامات خاصی نیاز داریم مثل:

Ex-i که ذاتاً بی خطر است و یا ضد انفجار و… همچنین در محیطهای خطرناک و خشن گرما یا سرمای بیش از حد و لرزش فراوان و حملات شیمیایی یا اختلاف دمای زیاد سیال محیط اطراف که میتواند منجر به ایجاد یخ زدگی و یا میعان شود.

اغلب تولید کنندگان محصولات با دقتهای متفاوت را پیشنهاد میدهند تا مناسب شرایط مختلف باشد.